液压源低压安全阀密封失效分析及改进措施

预研伺服液压源在进行低压安全阀可靠性试验时发现:压力腔加压到一定程度时,部分安全阀不能及时按照设计预定开启,部分不能达到设定泄流量,并存在漏油现象。为此,对低压安全阀进行故障清查与分析,最终确定了改进阀体结构和优化加工工艺方法的研究方向。

0、引言

某预研伺服液压源的低压安全阀在进行灵敏度试验时存在约30%的安全阀不能按照设计要求正常进入工作状态,并且出现渗漏油的问题,严重影响相关组件的装调,进而影响整体液压源的可靠性验证。通过对低压安全阀进行故障查找与分析,最终确定:阀体的结构设计缺陷及加工质量问题是本次故障产生的根本原因。因此,对阀体结构进行改进,并通过优化的机加工艺方法确保安全阀的使用可靠性。

1、问题描述

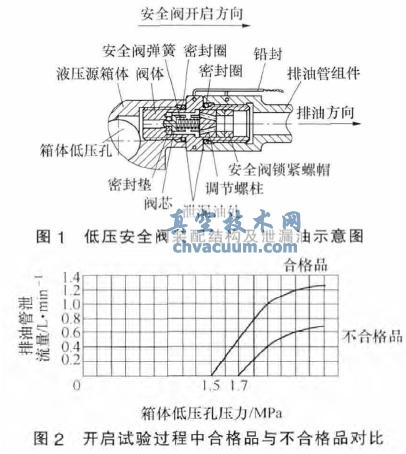

低压安全阀的装配结构及泄漏油部位,如图1 所示。

设计要求: 当箱体低压孔压力升至1.5MPa 时,安全阀开启;当压力升至2MPa 时,泄流量≥0.9L/min;当压力降至≤1.2MPa 时,安全阀应关闭。

实际试验过程: 当箱体低压孔压力升至1.5MPa时,60%的安全阀开启;升压至2MPa 过程中,安全阀陆续开启,并在安全阀阀体与箱体相接处、与排油管组件相接处随机出现连续点滴至线状泄漏油现象; 从排油管组件流出量为≤0.65L/min。安全阀在开启试验中合格产品与严重泄漏油产品曲线分析对比见图2 所示。

2、故障清查与分析

2.1、故障清查

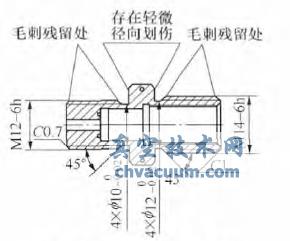

将低压安全阀拆卸、分解、清理后对比发现,出现泄漏油和不能正常开启的安全阀存在以下故障点,如图3 所示。

图3 阀体故障点示意图

(1)密封圈出现不同程度的划伤;

(2)阀体两端螺纹倒角处残存毛刺;

(3) 阀体安装密封圈端面处存在不同程度的不规则径向划伤。

2.2、产生故障原因

(1)由于受空间、重量限制,依据“结构简单、降低加工难度”的设计原则,此低压安全阀采用螺纹空刀槽兼做密封槽的结构。

(2)车削螺纹过程中,使螺纹始末端与两端倒角形成近似尖边及毛刺,并未完全清除。

2.3、故障分析

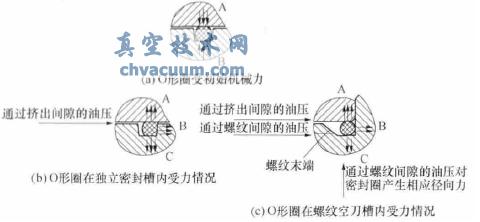

(1)O 形圈是靠机械压紧力或介质压力的自紧作用下产生弹塑性变形而堵塞流体泄漏通道的。

O 形圈的压缩率及与密封面的接触面积大小, 是影响密封效果的重要因素。压缩率大,可使O 形圈与密封面间的接触面积增大,但压缩率过大时,还可以导致O 形圈永久变形,从而导致密封失效;压缩率小,使O 形圈与密封面间接触面积小,降低密封效果,甚至导致密封失效。无系统压力时,O 形圈受A、B 面对其产生的初始压应力,产生一定程度弹塑性变形,与A、B 密封面间形成初始接触面。如图4a 所示。

系统压力产生时,压力油经挤出间隙流入密封槽,对密封圈产生轴向应力,使O 形圈弹塑性变形增大,同时与A、B、C 面产生挤压接触面,增大接触面积,增强密封效果。如图4b 所示。

本产品结构为螺纹退刀槽兼做密封槽, 压力油不仅从挤出间隙,而且会通过螺纹间隙进入退刀槽,对O形圈不仅会产生轴向力,还会产生径向力;由于螺纹退刀槽比独立密封槽空间大,O 形圈相应的移动空间增大。因此,O 形圈会增加与A 面的接触面积,却减小或脱离与B、C 面的接触,进而减小密封效果,最终导致密封失效。如图4c 所示。

图4 O 形圈受力状态

(2)虽然使用专用工具安装密封圈,可以尽量避免密封圈受入口及螺纹上残留毛刺的破坏, 但在滑入密封槽的过程中很容易被螺纹末端倒角处尖边及残存毛刺划伤破坏。

(3)密封端面存在径向划伤,使密封圈与密封端面不能充分贴合严密,进而导致压力油沿划伤溢出。

4、小结

通过对产生问题的低压安全阀进行故障分析,查出故障点,从而进行结构改进、优化加工工艺方法,最终使产品能够满足使用要求。并且为此类型产品的结构设计及生产提供了可借鉴的参考意见及方法。