一种装备结构的密封防水分析与测试

该文针对某型装备结构的防水密封要求,根据密封的原理对泄漏的主要相关因素进行分析,并通过试验进行分析研究,最终经浸水试验的方法进行了实体验证。该文的研究成果和测试方法对实装的研制具有直接的指导意义。

引言

某型训练系统,通过加装在实装武器上,让战士可在真实的野外环境下,开展对抗交战训练。这是目前世界上主要军事强国普遍采用的一种训练方式,通过这种实战化高强度的对抗训练,有效提高了部队的作战训练水平。随着部队训练需求的发展,对训练装备的环境适应性也提出了更高的要求。针对渡河、渡海等涉水训练的要求,原来的防雨淋性能已经不能满足新战术的需求,要求新型装备必须具有防浸水严格密封的性能。

涉水情况出现时较为复杂,有的可能溅射沾水,也有可能长时间浸泡入水中, 有时温度也会出现冷暖不一等状况。为了达到严格防水密封的要求,在深度浸水条件下,能满足规定时间不漏水的测试,对装备的整体设计必须遵循密封设计的规范, 对材料选用、结构样式、密封件确定以及相关的工艺过程等各方面进行分析、计算、试验和验证,才能使得新研制产品满足涉水使用的要求。

1、密封结构的原理分析

1.1、密封与泄漏

泄漏是指气体、液体、固体或它们的混合物,从一个空间进入另一个我们不希望发生的现象。要达到装备件浸水后不漏水,也即装备件的密封达到预期要求。要实现密封,就是要控制相应的泄漏。在工程中,常用密封性或紧密性来评价密封状态的有效性,产品的密封性可用泄漏率的大小来评定。泄漏率通常用体积流率、质量流率以及PV 流率等来表示,常用单位是cm3/s、Pa·m3/s 等。

1.2、密封基本方法

密封的本质是要阻止不希望的流体、固体或其混合物进入被密封的空间内,如装备件中要阻止灰尘、雨水、河水或海水的进入。通常密封的方法有如下几种:尽量减少密封部位,在装备件的设计时,统筹考虑结构样式,进行规整合并,减少部件外表装合数量和尺寸。由此尽可能少设置密封部位。

堵塞或隔离泄漏通道,在密封部位设置密封圈、使用密封胶,可大大提高连接的密封性。在装备件的设计和制造中,通常较多使用密封圈的形式,有利于生产的工艺性提高。

增加泄漏通道中的流动阻力, 改善密封件的密封区域的深度,即改变泄漏通道的长度,提高密封圈的密封比压,使得泄漏可能性降低,泄漏现象难以发生。采用永久性或半永久性的连接,主要是指用焊接、使用胶黏剂等可形成永久性或半永久性的密封连接形式。

2、密封结构的分析与测试

2.1、密封结构分析与观测

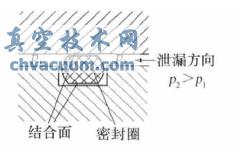

1)影响装备结构密封效果的主要因素造成泄漏的根本原因是由于装备件组装结合面因结构形式及加工精度等因素的影响, 接触配合的部位上必然存在微间隙,就会出现结合面的不完整吻合,而结合面两侧的压力差(p2>p1)则是泄漏的推动力,从而产生泄漏(见图1)。

图1 结合面的泄漏微间隙

由于垫片或密封件具有良好的变形特性, 容易与被连接元件表面贴合,填满表面的微间隙,堵塞或减小被密封流体的泄漏通道,可实现密封。

要减少泄漏,就必须使得结合面最大程度地接触,减小泄漏通道的横截面积增加泄漏阻力。当泄漏阻力大于泄漏的推动力时,泄漏现象将被阻止发生。

增加密封面的压紧载荷,从而产生压紧应力,可提高密封面的接触程度, 当应力达到使得密封圈产生弹性或塑性变形时,变形部分就可填充结合面的间隙,从而堵塞了泄漏的通道。

2)装备件结合面的测试分析

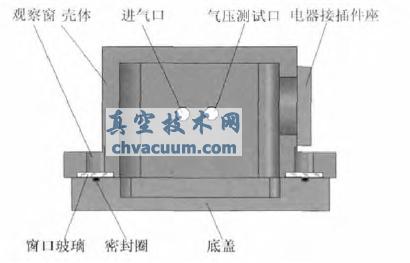

为了分析结合面的实际嵌合状态, 我们设计了与装备件相同的试验分析件(见图2),通过底盖和橡胶密封圈的配合,形成密闭空腔。在分析件中,可以通过观察窗口清晰地看到接触的状态。

图2 试验分析件

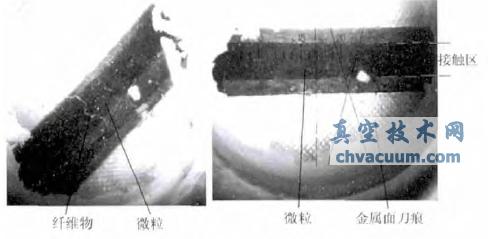

测试件上设计了密封圈观察窗、电器接插件座、进气口、气压测试口等结构。电器接插件座则是对装备中实际使用的电缆插头插座, 可进行实际测试防水泄漏性能的密封效果。进气口等可与气阀连接,对试验腔体进行正压气泡或负压查漏等测试。气密性的检测目前已经较为普遍,也出现了更精确、灵敏的技术手段。在图3 中, 将试验分析件的玻璃窗口正对工具显微镜,通过显微镜目镜,能观察到密封圈在不同预紧压力下的变形状态,由于工具显微镜具有测量的功能,可对密封圈变形后的接触区尺寸、微粒大小等进行测量记录。

图3 工具显微镜观测分析

在图4 中, 可以清楚地看到密封圈的压缩变形接触区, 同时我们还能清楚地看到接触区内夹杂了细小颗粒和线状纤维物, 另外对金属表面的加工纹路等表面质量也能清楚看出。经测量, 图中的纤维物直径为18 微米,颗粒物的直径为20~50 微米之间。当细小颗粒和纤维物在结合面形成泄漏通道时, 对密封将会产生破坏。

图4 显微镜下密封圈的接触情况

介质通过泄漏通道时会遇到阻力,流动阻力与泄漏通道的长度成正比,与泄漏通道的分子流当量半径的3 次方成反比。对密封圈来说, 增加密封结合面宽度,即增加泄漏通道长度,提高密封圈的密封比压,即减小泄漏通道的当量半径可增加泄漏阻力, 改善结合面的密封效果。金属表面光洁度和微小物的影响原理相同, 因此对结合面部位的工件表面光洁度是重要的一个考虑因素,在很多的情况下经常会被忽略,给密封效果起到了不小的负面作用。结合面的表面缺陷如裂纹、划伤等,对消除密封间隙有较大的困难。由于此类缺陷的尺寸微小,密封圈的弹性体由于自身张力作用,不易进入这部分缝隙,因此要消除此类型的泄漏通道,也可以采用流体形式的密封胶等方法解决。

通过上述实物样件的观测及分析, 实际密封件的加工和装配应对表面质量、结合面的洁净度提出明确的要求。

2.2、密封状态的测试

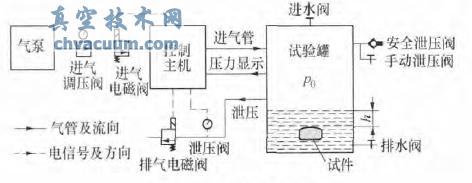

所有装备件的最终成品, 必须经过规定要求的浸水试验检验,以证实产品的防水密封能力。为了便于开展产品的浸水试验,我们设计了专用的浸水试验机。本机可以用来检测确定完整产品壳体及装配后密封性能。试验机能通过参数设定,进行不同水深压力的浸水试验。

如图5 所示,在浸水试验罐中,产品固定在水中,顶部到水面有一定高度h,当罐体中气体压力为p0时,产品承受的水压为:

p=p0+h·γ

式中γ———水的密度;h———产品没顶深度;p0———罐体中气体压力。

产品实际使用时水深压力为:p=H·γ, 由此得产品密封耐浸水深为:

H=(p0+h·γ)/γ

图5 浸水试验机原理图

实际浸水机为三个主体部分:空气压缩机、控制柜机和罐体。由于空压机噪声和罐体需进排水,故三个部分分设在不同室内。具体样式见图6 所示。

图6 浸水试验机实物连接

对于设计研制的新装备产品, 经过上述浸水机的实际检测,都可靠地验证了密封的技术指标要求,为确保装备的防水密封性能要求提供了有效的检测手段。

3、结论

在防水密封装备件的设计中, 解决关键的密封防泄漏难题,要对密封与泄漏的基本原理有清晰的认识,对泄漏的根本原因进行逐一分析, 从而有针对性地进行技术设计。本文从密封技术的原理分析入手,对重要的密封结合面的状态进行观测, 得出若干直接关系到密封效果的重要因素, 对装备产品的密封设计具有实用性的指导意义。以压力为参数的浸水机可靠便捷,可对产品的密封性能进行准确数据检测。