航空液压密封设计方法研究

该文阐述了航空密封的设计方法中需要注意的几个关键问题。分别从密封材料的选择、密封零件表面处理工艺和表面加工质量、以及密封槽的设计方面进行了讨论,对航空密封设计所需要的方法和因素进行了详细分析与说明。

引言

密封技术是一项关系飞机安全的重要技术, 密封失效会影响飞机的正常工作,甚至造成严重事故。在飞机的作动系统、飞行控制系统、发动机、起落架、刹车系统、燃油系统、机身等,几乎在飞机的每个部位你都会看到密封圈的存在。但这些位置所使用的密封圈都有很大差别,每个位置都有它们独特的密封技术需求,选择合适的密封技术方案, 对达到理想的密封效果至关重要。

选择合适的密封方案,要考虑以下几点因素:选择合适的密封材料、密封零件表面使用合适的表面处理工艺并达到一定的表面加工质量、设计合适的密封槽。

1、密封材料选择

密封材料的选择首先要考虑所选材料和密封介质的化学兼容性。化学反应能够引起密封损坏,影响其物理特性。密封弹性材料在液体中比其他密封复合材料更敏感,选择适合的密封弹性体材料是关键。选择密封材料时不仅要考虑使用的介质, 还要考虑介质中的添加剂,添加剂也会对密封弹性体产生不利的影响。在高温环境中做浸泡测试以便验证弹性体在实际应用中的性能是非常必要的。

其次所选密封材料要满足使用环境的温度要求。在低温环境中,弹性材料的收缩性是钢的十倍,弹性材料会变得僵硬并失去弹性。当超过低温极限后,弹性材料会达到玻璃化阶段,它会变得极其易碎;当温度回升后,它的物理性能将会恢复;增加挤压可以提高弹性材料的低温性能。当工作温度高过弹性材料规定的上限时,它将会变软,并散失它的物理特性,这种物理特性的散失是不可恢复的,密封圈将会产生永久的变形,变形量会因材料的工作介质不同而不同; 持续的工作在超过工作温度范围的高温环境中将会损坏密封圈。温度的交替变化也有可能影响密封圈的使用寿命。随着温度的交替变化弹性密封材料会发生应变, 随着时间的积累,弹性密封材料的弹性会逐渐散失,从而影响密封圈的使用寿命。

一般来说,在复合密封圈中,复合材料的温度适应范围较宽,橡胶材料温度适应范围较窄,所以选择适合于所工作环境温度范围的橡胶材料是主要工作。对于动密封, 运动速度也是密封材料选择的关键因素之一, 与弹性密封材料接触的运动表面运动速度过高会损坏弹性密封材料。运动速度越高所选择的密封材料的硬度就要越高, 如果运动速度过高就必须选择复合密封,以提高密封件接触表面的硬度。

2、密封零件表面质量

密封圈的密封性能与密封零件表面的表面处理工艺和表面加工质量有很大关系,特别是动密封,它的密封性能与零件的表面处理质量和表面加工质量有直接的关系。零件表面的加工质量是密封寿命和可靠性的关键因素。

1)零件表面轮廓的要求

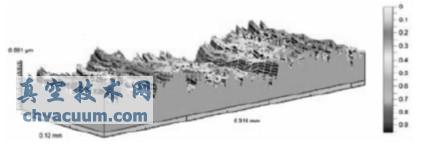

在显微镜下观察用肉眼看上去非常光滑的密封零件表面,会发现零件表面纤维组织是凸凹不平的,就像山脉一样,存在很多波峰和波谷。并不是最平坦的表面拥有最好的密封性能, 零件表面纤维组织有过多和过大的波峰会使密封圈产生过渡的磨损, 产生不希望的泄漏。但有一定数量的波谷,反而能提高密封圈的密封性能,波谷能够储存润滑油,形成润滑油膜,这样能够有效提高密封圈的使用寿命,但并不会产生泄漏。理想的密封零件表面轮廓如图1 所示。

图1 理想的密封零件表面轮廓

每一种零件表面加工方法———如车削、磨削、珩磨、喷丸、抛光等———都会在零件表面产生一种特定的加工纹路, 这种纹路在使用中会影响密封圈的密封性能和使用寿命。为了获得理想的密封性能,在零件表面加工时要避免产生影响密封圈密封性能和使用寿命的加工纹路。例如,在直线往复运动的活塞密封中要避免产生明显的轴向加工纹路,在旋转轴的旋转密封中,要避免产生明显的螺旋状加工纹路。

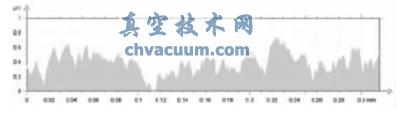

图2、图3 分别是零件表面粗糙度的三维和二维测量图,图中清晰地显示了零件表面形貌特征。正确的零件表面处理轮廓是保证密封圈密封效果的关键因素。

图2 零件表面粗糙度三维测量图

图3 零件表面粗糙度二维测量图

2)磨合期对密封圈寿命的影响

在标准的密封系统中, 密封圈和密封零件表面在刚开始工作的一段时期内具有很高的磨损率, 这段时期叫做磨合期。在刚进入磨合期时糙的零件表面会使密封圈产生过渡的磨损,零件表面硬度越高,对密封圈的磨损越快。

一旦密封零件表面纤维组织的波峰被磨平, 密封圈和密封零件表面将达到一种平衡状态, 在平衡状态下,如果密封圈得到充分的润滑,密封圈的磨损就会显著降低。

精确地控制零件表面的综合质量, 可以减少密封系统渡过磨合期的时间, 使密封系统尽早进入平衡状态,这样能够更好地控制泄漏、提高密封圈的耐磨性和使用寿命。对于越硬的零件表面,越要严格控制零件密封表面的综合质量。

3)零件表面硬度的要求

较高的零件表面硬度, 可以提高密封圈的使用寿命,防止密封圈磨坏零件,减小密封圈的动摩擦力。如果密封零件表面太软,密封圈会把零件表面磨坏。在金属材料表面镀层是目前普遍采用的提高密封表面综合质量的方法, 在镀层前需要考虑基体材料是否支持镀层非常重要。当一个高压载荷施加在一个较软的不锈钢基体材料支撑的硬铬镀层密封表面时,镀层可能会剥落或裂开,然后刮伤密封圈。基体材料的罗氏硬度最好能达到44 以上才能够较好地支撑镀层。

3、密封槽的设计

密封槽设计主要是按照一定的计算公式, 使安装后的密封圈的压合量、拉伸量复合要求。密封槽的设计也有很多标准可以参考,参考标准设计密封槽可以省去很多计算过程,现在工程应用中普遍采用此方法。国内关于密封槽设计的标准比较少,国外在这方面标准很多,体系比较完善。本文在密封槽设计方面主要介绍一些国外常用的标准,以及它们所适用的场合。这些标准主要包括SAE 发行的AS 系列标准和ARP 系列标准。AS4716 标准是现在航空作动器领域使封槽设计标准, 它的密封槽按照SAE AS568 标准2 级公差下的O 形密封圈而设计的,包含了动密封和静密封槽尺寸,在压力超过1500psi/10.3MPa 的情况下,使用1 到2 个防挤出保护环用最广泛的密封, 在压力低于1500psi/10.3MPa 的情况下,不使用保护环。虽然这个标准是针对标准尺寸的O 形圈设计的, 但这种密封槽也可以用于其他弹性密封和PTFE 密封。AS4716 标准详细规定了密封槽的大径、小径、槽宽、轴孔间隙、密封底面和侧面的粗糙度、侧面的倾斜角、地面圆角和尖边倒角尺寸及公差。AS4716 标准的密封槽压力范围最高可达8000psi/55.16MPa。

AS5857 标准密封槽适用于静密封设计。这个标准的密封槽也是按照SAE AS568 标准2 级公差下的O形密封圈而设计的,它的密封槽尺寸比AS4716 标准的密封槽对密封圈的挤压更强, 在低温和低密封膨胀的情况下密封效果更好。推荐应用在外装式的静密封中。ARP1234 是关于无保护环的轴向静密封弹性O 形密封圈密封槽的设计标准。该标准是ARP1231 (密封槽设计,弹性O 形密封,轴向静密封,无保护环)的补充。AS4088 是航空作动器活塞杆刮尘圈槽的设计标准。盖标准刮尘圈槽的尺寸比标准MS33765 的空间更大,能够安装更高效可靠的(更大的)刮尘圈。AS4052 主要是用于起落装置密封槽的设计。它包含起落装置下端的减振柱的刮尘圈安装槽的设计。活塞杆的直径,密封槽内径,密封槽侧壁角度和密封面光洁度与AS4716 定义相同,但是密封圈外侧的挡壁直径发生了变化。减小了密封槽与大气接触的唇边的尺寸,以便于有弹簧支撑的PTFE 刮尘圈密封护套能够安装在内。

4、结论

密封技术作为保障飞机安全工作的一项重要技术,一直是航空系统的一个重要研究方向。文章通过对航空密封材料、密封零件表面处理工艺和密封槽设计方法的详细分析与说明,研究了航空密封设计的方法,为密封技术在航空领域的应用提供了设计参考。