涡轮泵高压低温静密封结构及密封材料

根据液体火箭发动机涡轮泵的设计要求,进行了高压低温静密封检漏试验。试验结果对该型号涡轮泵密封结构和密封材料的选用至关重要,对提高液体火箭发动机结构的可靠性起到了重要作用。涡轮泵高压低温静密封检漏试验的试验台为专门试验台,主要由控制柜、真空测量系统、加热系统、真空室、液氮槽、真空机组和卡具等组成。真空室浸泡在液氮槽内,以获得- 96 ℃超低温,加热系统安装在真空室内,用于烘烤真空设备,涡轮泵由卡具固定后置于真空室内,真空机组在真空测量和控制系统的作用下将真空室抽至1×10-4Pa超高真空,向卡具内涡轮泵冲高压氦气,进行检漏试验。本真空室为该型号涡轮泵静密封结构方案试验提供DN800 大直径, -196℃超低温,1×10-4Pa超高真空和漏率小于1×10-7Pa·m3/s的试验环境。

目前国内超低温、超高真空的真空室直径一般不大于DN400 ,DN800大直径真空室的研制在国内尚属首创。在超低温、超高真空、大直径真空室研制中,密封结构和密封材料是两个最关键的问题。

本文采用有限元分析软件COSMOS,对该真空室的V 型槽铅丝密封进行了数值模拟,并进行了相应的抽真空密封试验。

密封结构及密封材料

密封结构

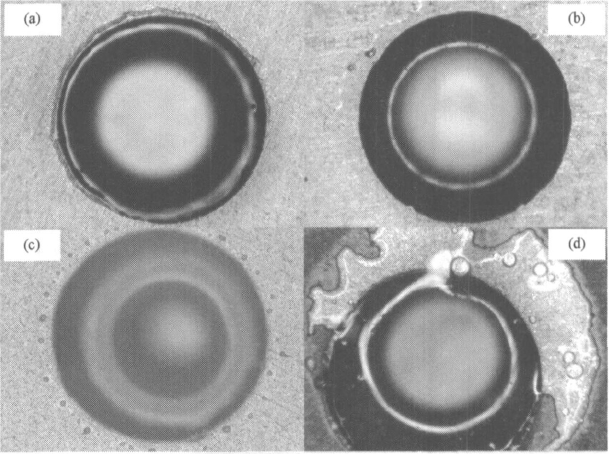

直径小于DN200的真空室密封,一般采用平面密封、斜楔密封、圆锥面密封、刀口密封、台阶密封和惠勒(Wheeler)密封等标准密封形式,但具有形状复杂、加工精度要求高等缺点,直径大于DN800的真空室密封难以达到。为克服上述缺点,在该真空室设计中,采用了60°V型槽密封结构,见图1。

图1 60°V 型槽铅丝密封结构

可见,超低温、超高真空、大直径真空密封中,60°V型槽铅丝密封的结构要素有4个,即锥角θ、密封面的表面粗糙度、密封件材料和密封件丝径。其中锥角θ和密封面的表面粗糙度属于密封结构要素,密封件材料和密封件丝径属于材料要素。

先来研究密封结构的密封面的表面粗糙度问题。直径DN200以下的密封面,标准和相关资料中,建议表面粗糙度取1.6~0.2,但直径DN800的法兰密封槽60°V 型槽处较难达到,由于铅丝密封比压小(у= 2.5 MPa),本设计中表面粗糙度取为3.2,加工较容易达到,试验表明密封效果良好。

密封件材料

密封件材料的选取是设计的另一关键,超高真空的静密封由于受高温烘烤和出气率(见表1)的限制,橡胶密封不能满足密封要求。真空室内在平衡压强1×10-4Pa下(真空室设计指标)的允许放气量为

Q= pS=1×10-4×0.0075 = 7.5×10-7

式中Q为放气量,Pa·m3/s;p为真空室内平衡压强(真空室设计指标),Pa;S为抽空机组抽速(真空机组设计指标),m3/s。1.5h状态下,以Viton橡胶的出气量为最小。

直径φ5 mm 的Viton 橡胶的平均出气量为

Q = VA = 5.72×10-5

式中 V为橡胶出气速率,Pa ·L/(s·cm2);A为密封圈放气面积,m2 。

表1 橡胶的出气速率

在不考虑真空室钢结构的放气的情况下,Viton橡胶的平均出气量仍远远大于真空室内在平衡压强1×10-4Pa下的允许出气量,显然橡胶密封不适用。氟塑料的工作温度范围为-200~+200℃,但它因相对柔性(温度高柔软性增加)和冷流现象,弹性小,且具有较大的残余变形,也不适用超低温、超高真空、大直径密封。

在超低温、超高真空密封中,软金属密封材料能很好地克服上述缺点。金、银、无氧铜、铝、铟等软金属是常用的软金属材料,但真空标准中金属密封材料只推荐使用在直径不大于DN200的真空室及真空管道密封中,在大直径超低温超高真空密封上的应用,国内未见报道。

超低温、超高真空、大直径真空密封的设计,在密封材料选择上必须综合考虑材料的耐高温、耐低温、弹性、塑性、密封比压以及加工成型等问题。综合比较上述材料性能,用Pb1铅丝作为密封材料,且丝径取φ3 mm。