环形金属密封总成密封机制及性能分析

环形金属密封总成是水下井口头系统重要组成部分,其性能直接影响到水下井口头系统的安全性,甚至整个水下油气系统的可靠性。分析环形金属密封总成的密封机制和工作原理,结合有限元分析结果,从密封环在密封过程中的变形情况来分析其密封性能。结果表明: 密封环在弹性变形阶段可以实现密封,但对密封环的表面粗糙度和表面质量有很高的要求,在环形密封总成工况条件下无法保证,应避免在此阶段实现密封; 密封环在塑性变形阶段能够填补环表面存在的缺陷,实现良好的密封; 在塑性变形阶段,密封环接触面的变形情况成为影响密封性能的唯一因素。

根据海洋油气钻采的规定和要求,高压井口头与各层套管挂之间需要有独立的压力封隔。目前,世界范围内海洋油气开发多数采用环形金属密封总成来实现二者的密封。高压井口头和套管挂之间的密封属于高压接触式金属密封,用于防止管柱内流体的泄漏,保证水下井口头系统的可靠性和安全性。

高压流体的密封是一个复杂而又较难解决的问题,密封的可靠性除了与连接结构形式、介质特性、工况条件等有关外,主要取决于所采用的密封材料和密封元件的性能。国外金属密封方面在结构设计、密封材料选择、加工精度、公差范围和现场安装压缩量等方面要优于国内,国内在全金属密封井口装置方面的研究刚刚起步,在结合自身情况的同时应借鉴国外的设计理念、先进技术等,加快金属密封的研究进程。本文作者通过分析环形金属密封总成的密封机制及影响因素,借助有限元分析软件对其进行性能分析,验证其设计和性能的合理性和可靠性。

1、环形金属密封总成密封机制及影响因素

1.1、密封机制

环形金属密封总成的作用就是形成高压井口头和套管挂之间的压力封隔,防止管柱内流体的泄漏。环形金属密封总成属于金属面接触密封,该密封的泄漏方式主要是穿漏,即流体通过密封面之间的间隙的泄漏,管柱内流体在压差Δp 作用下通过缝隙形成穿漏; 从微观上来说,是由于管柱内流体分子撞击力f大于环形金属密封总成密封面压紧力p1与材料变形力p2之和,即f > p1 + p2,则流体分子楔入并穿越密封区域造成密封失效。加工后的密封面其表面总是存在沟槽,因此,环形金属密封总成通过金属表面高低不同的波峰受到压缩产生大小不同的压缩变形量,达到不同的比压值,从而在密封面上形成一个微观的封闭环,并在密封环上产生大于介质压力的反力,从而阻止管柱内流体分子的楔入,实现密封。

1.2、影响因素

从其密封机制来看,在指定结构和材料的情况下,影响环形金属密封总成密封性能的主要因素有:

(1) 密封面粗糙度。密封面表面粗糙度过大时,在额定密封驱动压力下,密封表面的塑形变形不足以填满泄漏通道,管柱内的流体会发生泄漏。如果密封接触面上产生了超过屈服强度两倍的塑性变形,接触面发生永久变形,金属开始流动,填平密封面表面的缺陷,将泄漏通道堵住。

(2) 密封面比压。比压过小,则密封面封闭环产生的反力小于管柱内流体的压力,容易引起穿漏;比压过大,密封面的压缩变形量较大,容易导致密封组件的失稳和损坏。合理的密封面比压能够提高环形金属密封总成的可靠性。

(3) 密封面宽度。理想状态下,密封的可靠性与密封面宽度无关。但在实际情况中,密封副接触面不能完全吻合,如果密封面宽度过窄,则不能形成封闭环; 如果增加密封面宽度,则需要增大环形金属密封总外驱动力。

2、环形金属密封总成密封性能分析

2.1、环形金属密封总成主要组成部分及工作原理

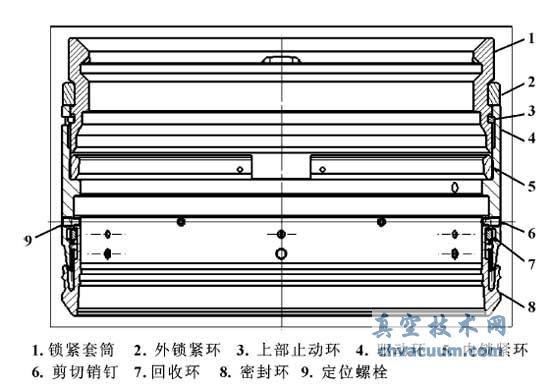

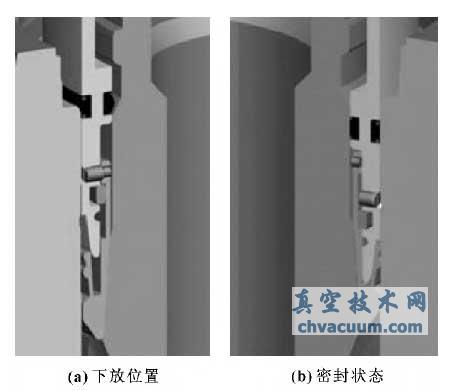

环形金属密封主要由锁紧套筒、锁紧环、驱动环、密封环等组成,其基本结构如图1 所示。压力等级为103. 5 MPa,适用水深h≤1 500 m。其密封过程示意如图2 所示,下放工具将环形金属密封总成下放至高压井口头,密封环坐放至套管挂轴肩处。在钻杆的驱动下,将剪切销钉6 剪断,并在驱动环4 向下移动至合适位移时,将金属密封环8 胀开至密封状态,内锁紧环5 和外锁紧环2 分别锁入套管挂和井口的环形凹槽,回收下放工具,完成密封。在环形金属密封总成下放安装之前,要对套管挂和高压井口头内壁进行清理,减小杂质对密封的影响,并对密封体进行防腐处理,提高密封性能。

图1 环形金属密封总成结构

图2 密封过程示意

3、结论

(1) 密封环在弹性变形阶段可以实现密封,但对密封环的表面粗糙度和表面质量有很高的要求,在环形密封总成工况条件下无法保证,应避免在此阶段实现密封。

(2) 密封环在塑性变形阶段能够填补环表面存在的缺陷,实现良好的密封。

(3) 在塑性变形阶段,密封环接触面的变形情况成为影响密封性能的唯一因素。