一种高压容器的螺纹孔密封结构设计

螺纹孔密封是高压容器中的一大难题,密封元件失效是造成泄漏的主要原因。以石油化工设备中的蓄能器为例,设计一种新型的双级螺纹孔密封结构,具有结构简单、装拆方便、安全可靠等优点,在试压过程中取得了很好的效果。

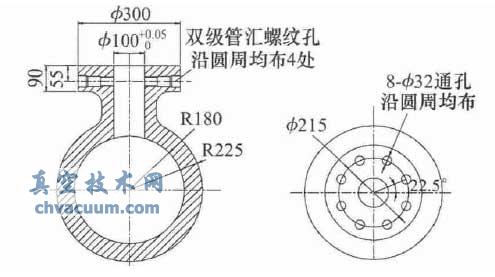

蓄能器是石油化工设备中的一款高压容器,工作负载压力70MPa,法兰盘圆周预留的4处螺纹接口,用于联接外围的多条高压管路,安全性能尤为重要。根据客户技术要求,工件出厂时需进行静水压密封试验,最大额定压强105MPa(1.5倍安全系数),不允许出现液体泄漏和渗透现象。为实现这一目的,首先要设计一套安全可靠的试压工装。

1、分析设计难点

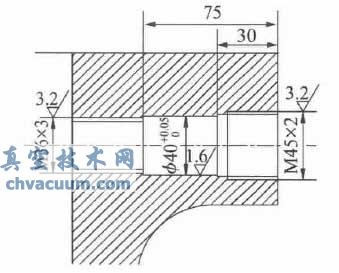

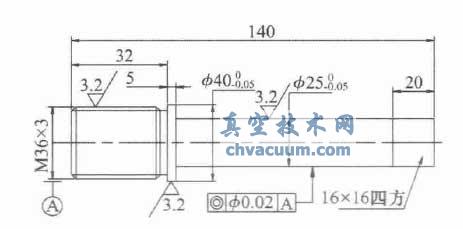

105MPa属于超高压试验,对试压装置和试压场地都有着严格的要求。公司以前没有这方面的产品和案例,设计人员通过有限元分析得出的理论数据缺少信服力,操作工人担心试压过程中发生意外事故,心理压力很大。根据以往的经验,蓄能器孔口(D100)采用传统的法兰式挡板密封结构(见图1),挡板厚度大于容器壁厚的1.5倍(材料与工件相同),与法兰盘配合的密封端面安装多道O形胶圈,8条M30的高强度螺栓预紧后,能够承受二百吨以上的拉伸载荷,完全可以满足试压要求。相比之下,法兰盘圆周的4个螺纹联接孔成为工装设计的难点,必须优化设计,采取相应的强化措施来增加安全系数。根据帕斯卡定律,在密闭容器内,施加于静止液体上的压强将以等值同时传递到容器各点,并垂直于作用面。当压强一定时,压力大小与受力面积成正比(F =p /S),由此计算,M36螺纹孔截面承受的压力将近1万公斤力,足可以击穿5mm的钢板。联接孔由两段螺纹和一段D40的光孔组成(见图2),油田厂家出于自身利益和技术保密,不肯提供专用的管汇密封元件,试压工序中的螺纹密封只能自己想办法解决,要求在不损伤螺纹和内孔的前提下,达到高压密封的效果。按照传统的设计思路,直螺纹多采用端面密封的结构,螺纹端面镶装延伸效果较好的金属铜圈来实现密封,但前提条件是必须有较为完整的密封平面。很明显,图2中的两处内孔台阶因为截面积太小,不能够作为密封平面使用。如果改用螺纹堵头+O形胶圈的径向密封结构,也很难承受如此高的压力,轻则密封元件失效,产生泄漏,重则损伤螺纹和内孔,直接造成工件报废和安全事故。金属铜圈与O形胶圈组合后的密封效果如何?我们曾尝试过以下两种方法。

图1 蓄能器

图2 螺纹联接孔

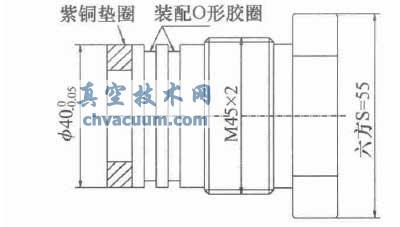

图3采用螺纹堵头1密封结构,D40外圆配置高强度的O形胶圈,端面镶装紫铜垫圈。使用M45螺纹,涂抹丝扣油锁紧后,实现端面和直径的双向密封。首件试压到70MPa后,发现螺纹受力变形,造成连接部位抱紧,用了好多方法才将堵头取出,险些造成质量事故。

图3 螺纹堵头1

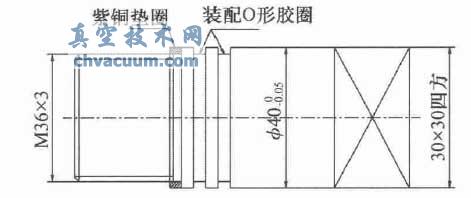

图4采用螺纹堵头2密封结构,D40外圆采用高强度的O形胶圈,台阶根部镶装紫铜垫圈。使用强度较好的M36螺纹,涂抹丝扣油锁紧后,首件试压到70MPa后,铜圈和胶圈相继受力变形,失去应有的密封作用,造成高压液体渗漏,压力值不再上升。

图4 螺纹堵头2

两次实验均不成功,我们可以得出这样的结论。

(1)O形胶圈和金属铜圈在螺纹孔高压密封中的效果均不理想。因为,密封元件的耐压等级与密封形式和自身材料有关,橡胶硬度决定了O形密封圈的变形压缩量和允许挤出间隙,一般用于低压密封。当压力超过50MPa时,配合间隙处的橡胶容易失效或者被直接击穿,形成液体泄漏。即使硬度较高的O形胶圈与格来圈组成的斯特封,用于固定密封时,承载压力也很难超过100MPa,造成泄漏的原因主要有两个方面:一是密封面上存在间隙;二是密封部位的两侧存在较大的压力差。蓄能器的设计压力不能减小,螺纹结构也不能改变。金属铜圈的材料硬度和密封效果虽然很好,但在高压负荷下容易产生屈服变形,当压力卸去后,铜圈的形状和尺寸无法复原,卡死在孔壁上,造成拆卸困难。

(2)用于锁紧的三角螺纹联接强度较低,在上万公斤力的拉伸载荷下容易产生受力变形。尤其是在牙形误差和配合间隙较大的情况下,螺纹堵头在强大的液力推动下产生轴线倾斜,对连接处的螺纹损害很大。解决方法是提高螺纹强度和表面精度,并适当加长螺纹的旋合长度。

2、优化密封结构

本例中的管汇联接孔由两段螺纹组成,正好可以利用双级螺纹的特征,改进密封结构,增加试压工装的连接强度,工艺人员从实际出发,决定改变设计思路。

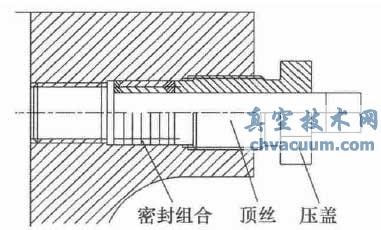

(1)同时利用两个螺纹孔,采用(顶丝——V形圈——压盖)三者合一的密封结构(见图5),增加联接强度和密封效果,提高安全系数。

(2)使用密封性能较好的V形夹布胶圈,利用其轴向压紧、径向膨胀的原理来实现自紧密封,受力越大,密封效果越好。

(3)根据工作场地,做好具体的安全防护措施,防范试压过程中意外事故的发生。

图5 密封结构设计

新的密封结构从双级螺纹和密封元件入手,同时利用两处螺纹的联接强度和中间内孔的配合精度,顶丝(见图6)与V圈密封(见图7)、压盖(见图8)组合,从根本上解决了前两次实验中出现的问题。设计的巧妙之处在于为高性能的密封元件准备一个高强度的基体,使之与工件紧密连接在一起。

图6 顶丝

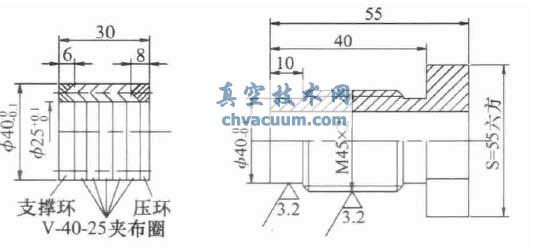

图7 V 圈密封组合 图8 压盖

V圈密封组合,由支撑环、密封圈、压环三部分组成。密封效果好且结构简单、拆卸方便,克服了金属铜圈和O形胶圈的缺点。在自由状态下,V圈外径略小于密封腔的内径,内径略大于顶丝的外径,便于安装和拆卸。轴向预紧力对V形圈的密封性能影响较大,对V圈组合施加6000N的预紧力,密封效果最好,密封圈在压环作用下受力挤压,内径和外径均产生一定的膨胀量。与密封面的接触部位产生很大的弹性力,几组V形圈叠加在一起,可以承受很高的压力。同时,V形圈组合属于典型的径向自紧密封。当承载的轴向压力升高时,V形圈通过径向膨胀加大接触应力,与工件密封面贴合得更紧密。夹织物橡胶是V形圈的常用材料,其特点是增加密封圈的硬度和强度,特别适用于高压密封。

3、做好有限元分析与防护措施

螺纹孔静水压试验中,顶丝前面的M36螺纹连接承受住大部分的轴向压力,将顶丝牢牢固定在工件上,通过压盖预紧后的V形胶圈阻挡住螺纹连接处的外泄压力。胶圈受力后内孔和外圆同时膨胀,锁紧在顶丝和孔壁上,起到很好的密封作用。运用Ansys软件,模拟承压状态下整个密封结构的受力分布情况,计算出螺纹联接强度和密封元件的接触应力,作为工装设计的理论依据。为预防意外事故发生,工艺人员增加了具体的安全防护措施,按照蓄能器的外形尺寸,选用10mm的厚钢板专门制作了一款防护铁箱,试压时将蓄能器完全放置在箱体内,防止试压过程中工装零件飞出伤人。首件蓄能器成功试压到70MPa,保压20min,未发现异常,二次试压攀升到105MPa后,保压10min,压降控制在合理的范围内,没有出现泄漏和渗透,卸载压力后,拆除工装,用强力扳手旋下顶丝压盖,V形圈复原到原来尺寸,拧动顶丝可以轻松的从孔壁中旋出密封,检查两处螺纹和中间内孔都没有一点损伤,取得了预期的效果。

4、结语

螺纹孔密封工装投入使用后,试压500余件产品未发生工件螺纹损伤和安全意外事故。工装结构紧凑、拆装方便,V形圈价格便宜,并可以重复使用,最大程度的做到降本增效,为双级螺纹孔高压密封走出了一条新路,具有很好的借鉴和指导意义。