基于流固耦合的轴流泵叶轮结构分析

为了准确计算轴流泵叶轮的应力分布状况,采用了FLUENT软件与ANSYS软件协同仿真的方法。基于FLUENT,N-S控制方程与标准k-ε湍流模型对轴流泵全流道进行了三维流动计算,通过Workbench流固耦合技术传输数据,应用ANSYS对轴流泵叶轮进行了结构计算。通过数值分析,确定了叶片应力集中区域,得出了叶片应力从叶顶到叶根逐渐增大的分布规律。计算结果为轴流泵叶轮的优化设计提供了有利的依据。

1、前言

叶轮是轴流泵重要的过流部件之一,叶轮在运行过程中产生的应力和变形对轴流泵的安全运行起着重要的影响,因此有必要对轴流泵叶轮在正常工作时所受的应力和变形进行精确分析。

目前,在对轴流泵叶轮的结构强度有限元分析中,流体对叶轮表面的压力多是采用简化方法将等效压力加载到轴流泵叶轮表面对叶轮进行强度分析。显然这种通过简化方法加载压力得到的结果与真实结果有一定的差异,尚不能完全作为轴流泵叶轮优化设计的依据。

为了能够更好地模拟轴流泵工作的真实情况,应将流场分析时得到的叶轮表面的真实压力加载到强度分析的叶轮模型表面进行流固耦合分析。本文采用有限元分析软件ANSYSWorkbench对轴流叶轮进行单向流固耦合分析,分析结果不仅揭示了轴流泵内部的流动规律,还得到了叶轮的应力和变形分布情况,为轴流泵叶轮的结构设计和优化设计提供了数值依据。

2、轴流泵流场分析

2.1、基本方程

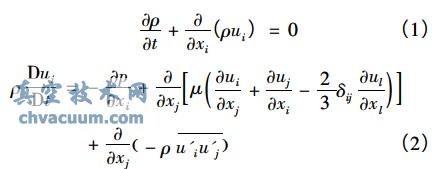

本文采用雷诺时均N-S方程和标准k-ε湍流模型以及SIMPLE算法进行计算。公式如下:

(1)三维不可压连续方程和动量方程为:

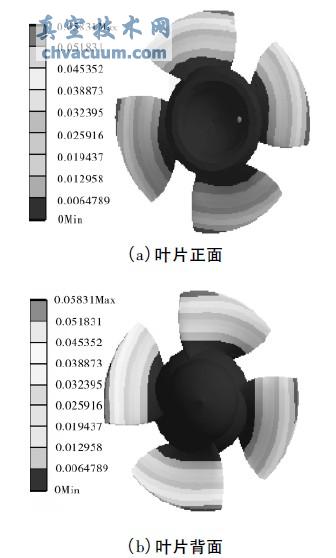

图8 轴流泵叶轮整体变形

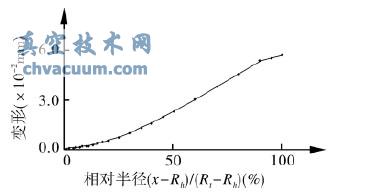

图9 叶片径向方向变形曲线

由图8和图9可知,叶轮的变形十分均匀,从轮毂到轮缘逐渐增大并在靠近轮毂处变形很小且变化缓慢,到叶片外侧变形加快且变形增大直到达到最大变形0.05mm。由于最大变形满足工作要求,因此结构分析的结果验证了所设计的轴流泵满足设计要求。

4、结论

(1)轴流泵轮毂和叶片结合处出现应力集中,因此对于轴流泵叶轮的设计和优化应该着重考虑此处的刚强度;

(2)采用流固耦合方法对轴流泵叶轮进行了结构静力学仿真,分析获得的应力和变形数据对轴流泵叶轮的结构优化设计与运行有指导意义。