潜水轴流泵的变环量、变轴面速度设计实践

在潜水轴流泵水力模型设计中,采用合理的环量及轴面速度径向分布规律。针对潜水轴流泵的结构特点,提出合理的轮毂比、叶片数、升力系数及稠密度等叶轮几何参数的确定方法。并提出合理的导叶几何参数的确定方法。依此设计系列高效节能、抗汽蚀性能好的新型水力模型;经过试验验证,潜水轴流泵效率达到78%~85%,达到了国外同类产品的技术指标。

一、前言

目前,国内泵行业企业生产的潜水轴流泵,其所用的水力模型,普遍采用比较成熟的ZLB干式轴流泵的水力模型,比转速分为500、700、1 000、1 250和1 400;这些国内研制的优秀水力模型,其综合水力性能可与国外同类产品媲美,甚至有些超过了国外产品。但应用到潜水轴流泵,综合水力性能大幅度下降,泵的效率降低10%~20%,自然也浪费相应数额的电能,造成了极大的浪费。因此针对潜水轴流泵的结构形式,摸索相应水力模型的设计方法,专门研制高效节能的潜水轴流泵水力模型,迫在眉睫。

针对以上的问题,吸收了国外同类产品的优点,采用国际上最先进的变环量、变轴面速度升力法,独立设计的高效节能、抗汽蚀性能好的新型水力模型;经过试验验证,潜水轴流泵效率达到78%~85%,达到了国外同类产品的技术指标。

二、潜水轴流泵效率低的原因分析

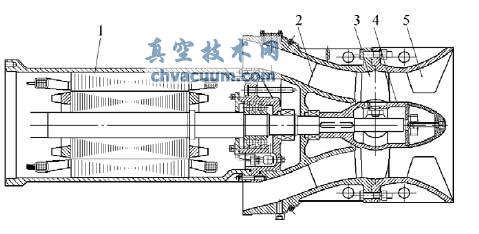

如图1所示,潜水轴流泵的电动机与水泵联为一体,电动机在水泵的上方。电动机周围是液体的环形流道,电动机的尺寸是根据功率和转速确定的,这就限制了导叶体的出口尺寸,即导叶体扩散角的大小。为了保证过流面,扩散角一般情况下偏大,这势必增加了扩散损失,降低了水泵的效率。另外,电动机的法兰面太大,几乎挡住了导叶出水口的一半以上,使出水受阻,水流不畅,增加冲击损失,降低泵的效率。

图1 潜水轴流泵

1. 电动机 2.导叶 3.叶片 4. 叶轮轮毂 5.进水管

三、潜水轴流泵水力模型的设计实践

1. 水力模型的设计指导方法

(1)变环量、变轴面速度升力法设计基础 升力法源于叶栅理论,用于轴流泵叶片设计时,做了如下假设:

1)流体介质经过叶片时,各圆柱面流层之间互不干扰。

2)在计算升力时,假定叶片为无限翼展,可以利用二元翼型的试验或理论计算,再加以对直列翼栅的修订。

3)轴流泵的水力效率或水力损失可以通过已有水力模型效率,可以估算。

(2)潜水轴流泵环量的径向分布规律 变环量设计方法的主要着重点是按叶轮机械的流动情况,使环量分布沿叶片径向有变化,即根部和叶梢部(外周缘)负荷较小而中部负荷较大。因此采用变环量设计,正是适应潜水轴流泵内实际流态的一种有效手段。而这手段运用得好坏,关键在于根据具体设计要求,合理选择环量分布规律。

在设计实践中,结合理论分析和模型试验的情况看,推荐用笔者统计回归的计算公式:

Γ(r)=ΚrΓ0

式中 Γ(r)——环量分布函数,r为叶轮半径;Γ0 ——平均分布环量;Κr——径向环量分布系数,Κr=-2.83r2i +4.64ri-0.8,ri为各个圆柱面的半径。

(3)潜水轴流泵轴面速度的分布规律 在设计实践中,结合理论分析和模型试验的情况看, 轴向环量分布系数Κm推荐用计算公式:

Κm=-1.807r2i +3.037ri-0.215 (2)

2. 叶轮叶片几何参数的确定及计算

(1)轮毂比dh的确定 在潜水轴流泵的结构设计中,由于电动机与轴流泵的叶轮和导叶体紧密结合,为使流道顺畅,电动机外径与导叶体外径相同。那么,叶轮出口的流体势必直接撞击导叶体的内壁。因此,对于潜水轴流泵,为了提高水力效率,轮毂比dh需要取得大一些。这是决定dh第一条件。根据笔者的设计经验,为保证有最佳效率,推荐按表1选取。

表1 轮毂比的确定

(2)叶轮外径D的确定 轴流泵叶轮直径D是重要的设计参数,目前广泛采用经验公式计算。

(3)转速n的确定 在决定潜水轴流泵的转速时,通过计算汽蚀比转速C和比转速ns,来决定n,因此选择n有两个原则:

1)使汽蚀比转速C不超过预定值,通常C<1 100。

2)使比转速ns,尽量落在高效范围内,即ns=850~1 250。也可在更大的范围内,即ns=500~2 000。

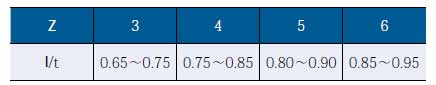

(4)叶片数Z的确定 根据以往的优秀水力模型,作为潜水轴流泵,为减小轴向尺寸,叶片数Z可以适当取多一点,Z=4~6,推荐按表2选取。

表2 叶片数确定

(5)升力系数Cy的选用范围 翼型的升阻比k标志其水力效率。同一翼型,其升阻比随厚度比δ 、拱度比δ c和冲角而变化。在设计时,在满足汽蚀性能的前提下,尽量采用较大的升阻比。

在潜水轴流泵的实际设计中NACA16和NACA66翼型,这类翼型的最佳Cy值为0.4~0.6,厚度比δ 越大,相应Cy值越大。在实际设计中,Cy值可取0.2~0.7,从叶梢到轮毂,取值由小到大,但尽量使多数半径圆柱面处于Cy值0.4~0.6。

(6)稠密度l/t的选取及计算 稠密度l/t对泵的性能影响较大。每一圆柱面的翼型性能取决于l/t的选择是否恰当。l/t过大,则由于摩擦损失增大,水力效率必然降低;l/t过小,则Cy相应增大,要求加大翼型拱度或安放角,同时由于l较小,厚度比加大,此两者均使汽蚀发生的危险加大。所以l/t的选取非常重要。在兼顾效率和汽蚀性能的前提下,根据试验研究,推荐表3。

表3 稠密度的确定

中间各圆柱面的翼型l/t,则应尽量使升力系数Cy落在最佳的范围内,即0.4~0.6。

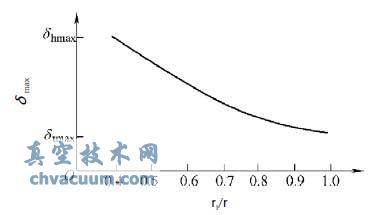

(7)叶片翼型的最大厚度δ max的径向分布 轮毂处的叶片翼型最大厚度δ max取决于强度要求,而叶梢处的叶片翼型最大厚度δ max则取决于满足汽蚀性能的厚度比δ =δ max/l。因此叶片翼型的最大厚度δ max,从轮毂到叶梢,在满足强度和汽蚀性能要求的前提下,从大到小,要有一个合适的分布规律,如图2所示。

图2 叶片厚度分布规律

注:图中,δ hmax为轮毂翼型最大厚度,δ tmax为叶梢翼型最大厚度。

(8)叶片安放角β 的计算 根据叶片进出口的速度三角形可计算出各个圆柱面上叶片翼型的相对来流角β ∞,最终计算叶片安放角β 。

3. 导叶几何参数的确定及计算

在潜水轴流泵的设计中,因为存在电动机结构问题。为保证流体的连续性,减少流体直接撞击损失,导叶进出口边的位置尤其重要。根据试验经验:在轴面投影图上,导叶进口边叶梢半径大于叶轮叶梢半径;导叶进口边轮毂半径小于叶轮轮毂半径;在平面投影图上,导叶进出口边应接近径向布置,可有效提高水力效率。

(1)叶轮与导叶的轴向间距s 根据试验结果一般推荐:s=(0.05~0.1)D,D为叶轮外径;在一定范围内,轴向间距的改变不影响泵的流量-扬程特性,但对效率性能曲线有明显的影响。

在笔者的设计实践中,发现轴向间距s对于500~1 000低比转速轴流泵影响较大,对高比转速轴流泵影响较小。因此笔者推荐按如下计算式:s=(0.05~0.08)D。

(2)导叶稠密度l/t和叶片数Z3 轴流泵的比转速越高,导叶稠密度l/t应越小。导叶片数Z3=5~9,高比转速轴流泵,应取小值。并且最好与叶轮叶片数互为质数。

4. 设计计算实例

潜水轴流泵ZQ1485—2的水力计算,计算方法采用升力法,并采用合理的变环量、变轴面速度分布规律。已知参数:Q=1 296m/h,Η=5.8m,n=1 450r/min,ns=849.65,C=1 100。翼型:选用NACA 16。

5. 试验结果

最优工况点:流量1315m/s,扬程6.2m,泵效率81.6%,机组效率74.2%。超过国家标准A级效率3%,达到进口水泵的效率标准水平。

四、结语

(1)潜水轴流泵环量的径向分布规律 变环量设计方法的主要着重点是按叶轮机械的实际流动情况使环量分布沿叶片径向有变化,即根部和梢部(外周缘)负荷较小而中部负荷较大。实际上就是沿叶高的不等功设计。由于在潜水轴流泵转轮叶片中,轮毂直径相对较大,而靠近轮毂部分的做功本领又比轮缘部分差,因此采用变环量设计,正是适应潜水轴流泵内实际流态的一种有效手段。而这手段的运用好坏,关键在于根据具体设计要求,合理选择环量分布规律。

(2)轮毂比dh的确定 在潜水轴流泵的结构设计中,由于电动机与轴流泵的叶轮和导叶体紧密结合,为使流道顺畅,电动机外径与导叶体外径相同。那么,叶轮出口的流体势必直接撞击导叶体的内壁。因此,对于潜水轴流泵,为了提高水力效率,轮毂比dh需要取得大一些,这是决定dh的第一条件。根据笔者的设计经验,为保证有最佳效率,推荐按表1选取。

(3)轴向间距s的影响 在笔者的设计实践中,发现轴向间距s,对于500~1 000低比转速轴流泵影响较大,对高比转速轴流泵影响较小。因此笔者推荐选取:s=(0.05~0.08)D。

(4)导叶轮毂夹角γ 及进出口截面的当量扩散角ε 在潜水轴流泵的设计中,因为导叶要 连接在电动机前端,故导叶除了具有消除环量,转换动能为势能的作用,还必须具有引导流体绕流电 动机外壳的功能。因此合理设计导叶轮毂夹角γ 及进出口截面的当量扩散角ε ,直接影响到潜水轴流泵水力效率。