活塞式压缩机故障分析及对策

针对二氧化碳压缩机故障频繁问题,分析原因,提出改造备选方案,从经济性分析角度选择最终改造方案,并从理论及数据测量角度验证改造效果,保证了方案的适宜性。

一、前言

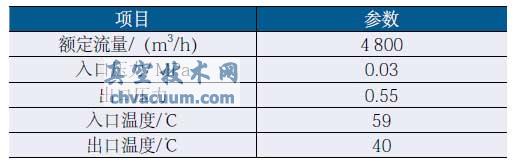

亿方公司二氧化碳压缩机为二氧化碳气体的输送设备,单台运行,没有备台,控制整个车间的原料输送命脉,是生产中的关键设备。该设备由沈阳气体压缩机厂制造。型号为2D12—80/0.35—5.5,主要性能参数见表1。

表1 二氧化碳压缩机主要性能参数

自2008年投用以来,频繁检修,平均周期为23天左右,严重影响生产,增加了维修费用,而且真空技术网认(http://www.chvacuum.com/)为这是装置安全生产的重大隐患。

二、故障现象描述

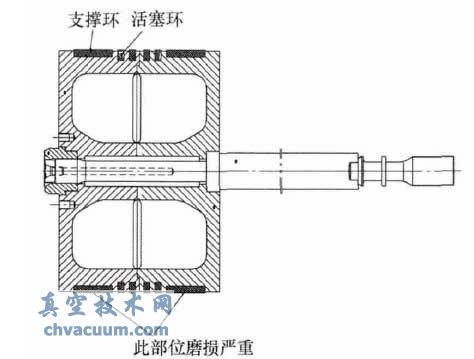

压缩机故障主要表现在二级压缩机支撑环寿命过低,经过多次检修支撑环磨损严重,沿圆周方向不对称分布,与开口方位无关,经统计其磨损方位主要集中在活塞下部,如图1所示。

图1 压缩机支撑环磨损部位

三、故障原因分析

相比活塞环,支撑环并非压缩机使用中的易损件,而且其失效形式不是沿径向较均匀的减薄,减薄方位沿重力方向的选择性表现出了活塞在往复运动中,活塞环并没有发挥应有的作用。活塞在运动中同样依靠支撑环的支撑作用,在重力作用下,形成支撑环与气缸壁的机械磨损。使本不应该承受摩擦力的支撑环受到磨损,而使支撑环寿命缩短。

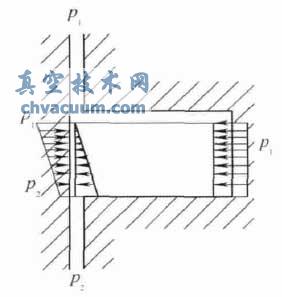

活塞环依靠节流与阻塞来密封,其密封原理如图2所示。当环装入气缸后,由于环的弹性,产生预紧力pK,使环紧贴在缸壁上,当气体通过金属表面高低不平的的间隙时,受到节流与阻塞作用,压力自p1降至p2。同时,由于活塞环和环槽间有侧间隙,环紧靠在压力低的一侧。所以在活塞环内表面与环槽间隙处(常称背间隙),有一个近似等于p1的气体压力(背压)作用着。而沿活塞环外表面作用的气体压力则是变化的,从p1变至p2,其平均值近似等于(p1+p2)/2。这样,便在半径方向产生了一个压力差 Δp ≈p1-(p1+ p2)/2=(p1-p2)/2,这个压力差使活塞环紧贴在缸壁上达到密封作用。同理,在轴上也有一个压力差,把环紧压在环槽的侧面上起密封作用。气缸内压力越大,密封压紧力也越大,活塞环有自紧密封的特点。

图2 压缩机活塞环受力情况

经过调查,该二氧化碳压缩机的实际流量仅为2 500m3/h,远小于压缩机的设计额定流量,活塞环在运转中产生的自紧压力Δp小于设计预紧力。结论,由于压缩机型号与实际不匹配,造成活塞环在运转中自紧力不足,往复式压缩机填料函对轴仅具有柔性定位的功能,这导致活塞在往复运动中,活塞部件因重力作用下垂,支撑环下部磨损严重。这是造成压缩机检修周期短的根本原因。

四、改造方案选择

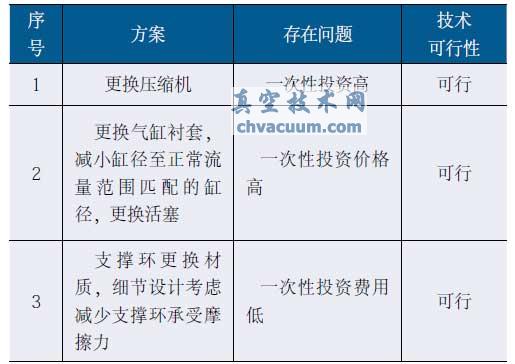

从技术的角度,改造方案(见表2)有:一是更换压缩机,按现有工艺参数重新选取合适的压缩机;二是更换气缸衬套,减小缸径至正常流量范围匹配的缸径,并更换活塞;三是选取更加耐磨材质的活塞环及支撑环,并从细节设计上减少支撑环承受摩擦力,达到延长支撑环使用寿命,延长检修周期的目的。

表2 改造备选方案

对表2中三种可行备选方案进行使用经济性分析。计算一次性投资,动力费用、维修费合计值,其中维修费用不含自修人工费,按8年使用周期计算,其费用见表3。

表3 改造方案经济性分析

从技术可行性及8年寿命周期费用角度换压缩机是最合适的方案,但更换压缩机一次性投资费用偏大,且寿命周期费用优势并不明显,针对公司目前情况,拟采用第3套方案。

五、解决方案

1. 减轻活塞重量

由原因分析可知,减少活塞因自身重力产生的向下压力,有利于减少活塞环局部磨损。铸铁密度ρ=7.3g/cm3,铸铝密度ρ=2.7g/cm3。原有活塞一半材质为铸铁,另一半为铸铝,将铸铁的一半也更换为铸铝后,作用在活塞上的重力减少至原来的70%。相应由此产生的摩擦力也减少至原来的70%,考虑活塞的重量,相应支撑环寿命也应提高至原来的1.43倍。由于本台设备在气缸排列上属于对称平衡型排列,改变二级气缸活塞重量之后,曲轴往复惯性合力将发生变化,为此,经咨询厂家曲轴往复惯性合力在合理范围之内。改选完毕后,对压缩机振动情况进行数据验证。

2. 改变支撑环及活塞环材质及规格

原有材质为4F—4,更换后材质为PEEK,与 4F—4相比,有如下优势:一是PEEK滑动特性更好,适合于严格要求低摩擦因数和耐磨用途使用。二是PEEK对交变应力的优良耐疲劳性能出众,可与合金材料媲美。三是优良的自润滑性 。原有活塞为两道支撑环和四道活塞环。为延长支撑环使用寿命,增加支撑环宽度至原来的1.2倍,这样就增加了支撑面受力面积,延长了磨损时间。同时将活塞环减为三道。

六、方案验证

1. 机组振动情况验证

为研究改造前后机组振动情况,采用VM—63便携式测振仪对气缸端盖及电动机侧轴承部位进行振动监测。机组及二级气缸端面各测点如图3、图4所示。

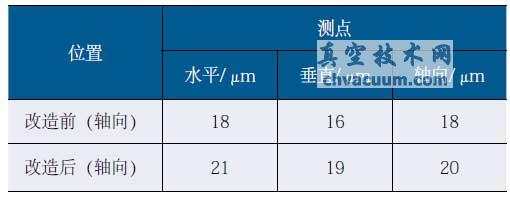

二级气缸端面各测点的位移振值测试数据见表4。

表4 二级气缸端面各测点的位移振值

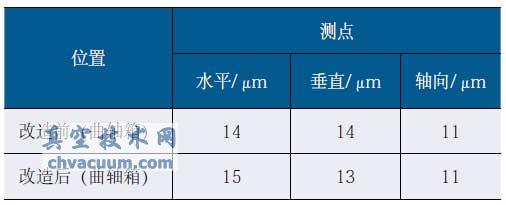

应用测振仪VM—63测得机组二级侧曲轴箱端面各测点的位移振值见表5。

表5 二级侧曲轴箱端面各测点的位移振值

表4中数据表明改造后二级活塞端面位移振动位移增大,但增辐小于20%,在厂家提供位移振辐50μm范围之内。

由表5数据可以看出曲轴箱端面测点位移振幅几乎没有变化,说明改造后对曲轴轴承几乎没有影响。

2. 支撑环磨损数据验证情况

连续使用1个月、2个月、3个月和4个月后对支撑环进行磨损检测,具体数据见表6。数据表明压缩机在使用4个月后,支撑环磨损量仍在合格范围之内。

表6 支撑环磨损检测数据

七、结语

该压缩机自2012年改造后,运行平稳,每4个月正常检修一次。每年节约检修费用近15万元。改造用最小的投资保障了装置的长周期稳定运行,解决了困扰装置多年的问题,达到了改造目的。