动态流导法测溅射离子泵抽速原理与步骤

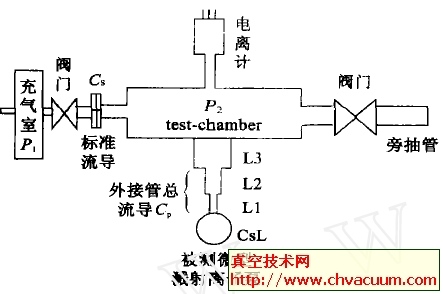

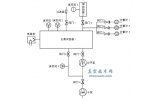

溅射离子泵抽速抽速测量方法包括动态流导法和静态法。考虑到静态法中出气影响较大,采用了动态流导法。如图2 所示,气体由充气室经过标准流导进入测试室,然后被微型溅射离子泵抽走。

图2 动态流导法示意图

通过测量标准流导两端充气室和测试室的压强P1、P2,按如下公式计算出微型溅射离子泵对测试室的抽速Ss(单位L/s):

式中Cs(单位L/s) 为图2中的标准流导, 用下面公式计算:

式中h为小孔的边缘厚度, d为小孔直径,以mm计。

由式(1)看出,标准流导的选取对测试室和充气室的气体压强比有很大的关系。经过反复实验, 选取一个直径为019mm ,厚度为012mm 的小孔,可以算出Cs = 0106L/s,使两端的压力差在5 倍左右,从而使抽速测量的误差减小。

微型溅射离子泵抽速:

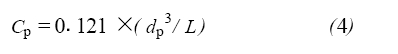

Cp为微型溅射离子泵排气管流导, 由式(4)按长圆管计算:

式中L为排气管长度, dp 为排气管直径,以mm 计。计算结果还需要用克劳辛系数进行短管修正 。

动态流导法抽速测量步骤

参考中华人民共和国机械行业标准溅射离子泵性能试验方法(JB/T 2965-92) ”,针对微型溅射离子泵,制定了抽速性能实验方法,步骤如下:

首先进行再生烘烤程序:开动分子泵,对微型离子泵和动态抽速测试室进行4h 烘烤,平均烘烤温度低于350℃。然后,停烘烤使离子泵温度降低至配套磁钢居里点200℃以下,并用配套磁钢和电源启动离子泵。待冷却到室温之后,关闭测试室旁抽阀,调节进气控制阀,放入高纯氮气,使测试罩内的电离计指示值P2 =(110 ±011) ×10-3Pa 。抽气维持足够长的时间(抽速>10L/s 离子泵行业标准为100 min) 使微型溅射离子泵达到稳定状态。

然后关闭进气阀,离子泵继续工作相当长的时间后,如果P2 的指示值在5 min 内变化不超过±5% ,则该值可视为系统本底压强,定义为P2min。为降低本底压强所造成的误差, 测量抽速时P2的最低值不应<5P2min。调整进气阀,放入高纯氮气,使P2的指示值由最低值开始逐步增加,最高不应超过使微型溅射离子泵电压下降10 %的数值。每个数量级至少有三个测量点,每个测量点上的P1 和P2 的指示值观察5min , 要求的稳定度为5min变化不超过±5 %。记录P1 , P2 的稳定值,并利用获得的真空计校准系数进行修正,代入式(1)、(3)就可算出抽速。

极限压强,离子流与压强的关系,最高启动压强测试按照行业标准进行。

其他相关文章: