非接触式机械密封流槽设计技术研究

非接触式机械密封由于其低磨损、高可靠性而成为密封领域研究的热点。该文通过对非接触式机械密封中流槽设计技术进行分类讨论,分别从槽深、转向和介质模态三个方面进行了论述和对比,并简要给出了其各自的使用条件及范围,以期使广大从事机械密封的工作人员对非接触式机械密封有较全面的了解,并对设计和选型有一定的帮助。

引言

非接触式机械密封指由于流体静压或动压作用,在密封端面间充满一层完整的流体膜迫使密封端面彼此分离,而不存在硬性固相接触的机械密封。工业的高速发展及人们环保意识的提高, 对机械密封的泄漏要求越来越高, 非接触式机械密封由于具有密封性能好、工作可靠、零泄漏、使用寿命长、功率消耗少等特点, 因而在国内外化工生产的旋转设备中得到了广泛应用,已成为泵、压缩机、反应釜、搅拌器、转盘塔、离心机和过滤机等工艺设备能否正常运转的关键部件。非接触式机械密封根据槽深分类可分为浅槽和深槽密封;根据转向可分为单向旋转和双向旋转密封;根据密封介质模态可分为液膜和气膜密封。本文通过对非接触式机械密封流槽技术的分类讨论, 以期对进一步了解和深入相关研究提供借鉴。

1、深槽浅槽非接触式机械密封

1.1、深槽密封

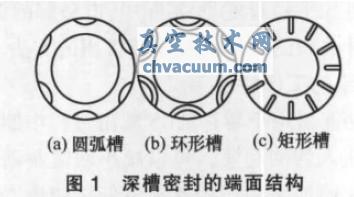

深槽密封是指开槽深度为毫米数量级的各种槽形的非接触式机械密封,通过流体静压效应、动压效应来提高密封端面的润滑效果,主要槽形如图1 所示。

对深槽机械密封的研究始于1961 年,Mayer最先对径向深槽的机械密封端面进行了研究, 证明此类密封的磨损量和摩擦功率都非常小。存在的问题主要是滞留在槽内的颗粒易进入摩擦副缝隙中去。鉴于此,Mayer于1969 年开发了圆弧深槽机械密封,由于圆弧深槽可以吸收液体,使得密封环边缘得到良好冷却,在转向不定时亦具有排污能力,稳定性也很好,从而成为博格曼公司的特色产品。1989 年,Key 等提出了端面外缘具有深矩形槽的机械密封理论分析模型, 结果表明,深矩形槽形使得端面变形为波状,产生的动压增量提高了密封的静压承载能力。1994 年,Tournerie 等通过有限元方法,研究了圆弧深槽机械密封的端面压力分布情况。1997 年,Persont 等通过数值计算方法进一步研究了圆弧槽形密封的稳态动力学特性,研究证明圆弧深槽使得端面静压力得到提高,有利于降低密封对动压波动敏感性,提高了密封的稳定性。1999 年,Lai对多种槽形的表面深槽热流体动压非接触式机械密封进行了研究。2005 年,Papatheodorou[8]研究表明适当增加槽数可提高圆弧深槽液膜承载能力。2006 年,Reddyhoff 等进一步对圆弧深槽的槽数和槽深进行优化设计。

在国内,关雅贤等于1986 年对圆弧深槽机械密封进行了试验研究。自此,许多学者针对圆弧深槽进行了深入的理论及实验研究, 证明了深槽密封特别是圆弧深槽密封具有良好的密封性能。国内对于圆弧槽设计及生产能力的不足使得我国对许多极端工况下使用的机械密封产品仍需进口。

1.2、浅槽密封

浅槽密封是指开槽深度为微米数量级的各种槽形, 通过密封端面间的流体动压力实现密封端面的非接触式机械密封。此类槽形主要有周向台阶、周向斜面、周向槽、直线槽、三角槽、半圆型槽、矩形槽、弧形槽、叶形槽、螺旋槽或者是各种槽形的组合。其中,最常用的槽形为螺旋槽及其组合。浅槽密封一般用于密封气体,也可密封液体,但其原理不尽相同,密封面较宽是其区别于普通机械密封的显著特点。具体在下文液膜气膜非接触机械密封中详尽阐述。

2、液膜气膜非接触式机械密封

如前所述, 非接触式机械密封可根据槽深分为深槽和浅槽密封,就目前研究表明:深槽密封一般用于液相密封;浅槽密封可用于气相或液相,当浅槽密封用于密封气体时称为干运转气体密封(dry running gas seals),即所谓的“干气密封”;用于密封液体时称为上游泵送密封。

2.1、液膜密封

液膜密封一般指全液膜润滑非接触式机械密封,可减少或消除被密封介质的泄漏, 同时可改善密封端面的润滑状况和操作稳定性。在液膜密封中,上游泵送机械密封及深槽动压型非接触式密封是其典型代表。深槽动压型密封在第一节已详细论述, 这里主要介绍一下上游泵送机械密封。

“上游泵送”的概念是20 世纪80 年代中期提出来的,90 年代后对上游泵送机械密封的研究逐渐增多,并在工业中得到成功应用。图2 所示为上游泵送密封的主要槽形, 由于类螺旋槽流体流动效率或摩擦功耗等性能最佳,因此应用最为普遍[23-24]。虽然提出上游泵送机械密封概念已近30 年,也开发出相应的产品且已得到成功应用, 但无论国内或国外, 对上游泵送的密封机理还缺乏系统而深入的研究, 许多问题都还没有解决。

2.2、气膜密封

气膜密封即干气密封自20 世纪40 年代开始已逐步应用于工业领域,最初用在航空工业界。第一个干气密封的专利1968 年在英国出现,1976 年首次工业应用,1983 年开始推广应用。约翰克兰公司的干气密封产品起步较早,也较为成熟,已经在离心压缩机、汽轮机和工业泵上获得广泛应用。20 世纪90 年代国外开始将干气密封技术应用于离心泵、搅拌釜中,国内对干气密封的研究和应用较晚,目前其应用还处在初级阶段。在工业开发方面,国内进展较为缓慢,近年来主要有天津鼎名密封有限公司和四川日机密封件有限公司开发出了部分产品。同国外产品相比,特别是在高压领域里,存在较大差距。

3、单向双向非接触式机械密封

根据旋转方向, 非接触式机械密封可分为单向旋转式和双向旋转式。槽型结构的非对称性,使得单向旋转式非接触式机械密封只能在正转时工作, 而在反向运转时不能建立起隔离动静环硬性固相接触的动压。这种状况, 使得人们更加关注双向旋转式非接触机械密封的研究。

3.1、单向旋转密封

整体来说, 目前单向旋转非接触式机械密封在市场上占得比例较大, 单向密槽封的动压效果较对称布置的双向槽略大是单向旋转槽获得广泛应用的原因。

但随着工业的高速发展,密封的工作状况趋于高温、高压和高速,在开车启动中,难免偶然的人为或机械错误造成的反向旋转而造成的密封损坏、失效,造成较大损失。所以,能使用既可满足工况使用要求,又能避免误操作带来意外损失的双向旋转密封称为研究热点。根据前面的论述,单向旋转密封包括气膜液膜、深槽浅槽的各种非对称槽型, 图3 是单向旋转非接触式密封典型槽型,其中以螺旋槽最为成熟。

螺旋槽密封技术是一项源于滑动轴承的润滑理论的新型密封技术。早在1925 年,L.Gumber 就提出了螺旋槽轴承概念,随后,WhiPPle 在压力线性分布假设基础上,研究等间距排列的平面平行槽与平板间的流体流动[31]。Wipple 提出一种理论,用于解可压缩或不可压缩流体的基本动力润滑方程,即Wipple 窄槽理论。Muijderma 在Whipple 的基础上,提出了较完整的螺旋槽轴承理论,解决了它的理论计算,并出版《螺旋槽轴承》一书。从20 世纪70 年代开始,随着计算机技术的飞速发展, 人们能够比较精确地模拟密封端面间气膜的流场,这为螺旋槽干气密封的开发、设计提供了重要手段。1974 年螺旋槽干气密封首次成功地应用炼油厂的透平膨胀机上, 标志着其工业应用的开始。在此基础上Shapiro 等在研究高速液氧透平泵的螺旋槽气体端面机械密封中考虑了惯性力的影响。由于该方法的简洁实用而获得广泛的应用,一直沿用至今。20 世纪80 年代中期以后,国外螺旋槽干气密封已基本成熟,被广泛应用于离心压缩机等高速旋转机械上。2001 年,Brad 等对螺旋槽气体端面密封进行动态分析并推导了适用的数学公式。国内主要通过数值分析及计算机仿真对螺旋槽也进行大量的分析计算,得出的结果与国外基本一致。

3.2、双向旋转非接触式机械密封

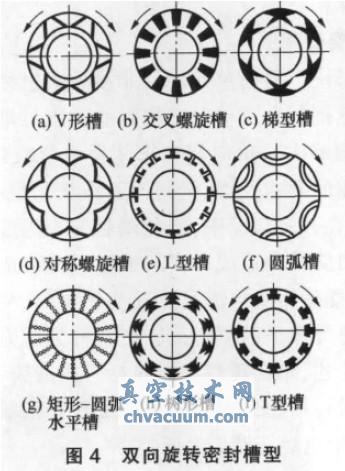

槽的对称布置使得主轴转向对密封无影响, 提高了运行的安全性。目前,具有双向旋转性能的非接触机械密封槽型较多,见图4。根据其槽的形状及深度,可用于气体或液体密封。

4、作用机理

从密封机理上对非接触式机械密封进行分析来看,按气膜和液膜或者单向和双向皆不完善,从槽深上来分析最全面和完整, 因为涉及到的静压和动压皆与槽深有关,故对于作用机理只从深槽浅槽进行分析。

4.1、深槽密封作用机理

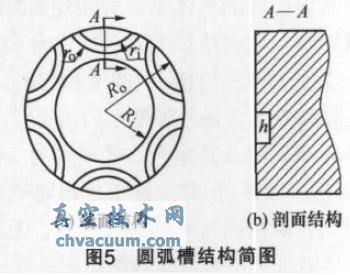

深槽密封机理属于弹流理论范畴, 一般用于液体密封。以圆弧深槽为例,如图5 所示,槽深一般为1~2mm 左右,当密封处于静止时,未开槽区域接触以实现接触密封;启动运行后,由于力变形和热变形的作用,使密封端面在周向形成波度,径向形成锥度。沿周向的粘性流动交替的经历收敛区和发散区, 径向锥度利用流体静压效应,产生附加的流体静压承载能力,使得开启力增大。周向波度能够产生流体动压效应,径向锥度能够产生流体静压效应, 从而显著提高密封端面间的液膜承载能力、降低端面摩擦系数。常用型槽结构有圆弧深槽、U 型深槽等。

4.2、浅槽密封机理

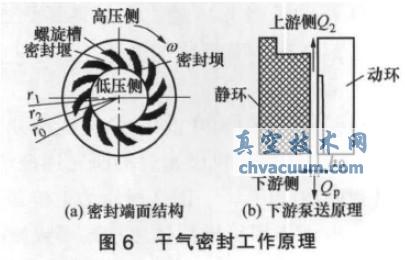

干气密封是一种流体动静压结合型非接触式密封,流体静力在密封静止或旋转时都存在,而流体动力只存在于密封旋转时。如图6 所示,为常见端面外径开设浅槽干气密封,其转动方向为顺时针。由于浅槽旋转时产生泵吸作用, 将外径侧的高压隔离气体泵入至密封端面间,由于泵入气体被压缩使得压力升高,进而使得两接触端面分离形成要求的气膜厚度h0, 密封端面间的开启力等于密封环上的闭合力时, 密封端面开启呈非接触状态。形成的高压气膜对工作介质既具有密封作用,又使摩擦副得到润滑,进而实现非接触状态下的零磨损运转。

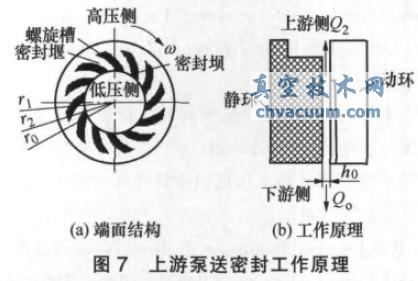

浅槽密封用于密封液体时的上游泵送密封工作原理类似于干气密封,与其不同的地方在于,上游泵送借助端面开设的流体动压槽把由高压侧泄漏至低压侧的被密封介质重新反输至高压侧, 或者把低压侧的缓冲流体微量地泵送至高压密封介质侧, 消除了密封介质由高压侧向低压侧的泄漏。具体如图7 所示,在高压侧与低压侧间压力差的作用下, 高压侧密封介质形成由上游指向下游的压差流Qp, 而由于端面浅槽高速旋转所产生的剪切流Qs方向由内径指向外径,与Qp方向正好相反,消除泄漏的同时既实现上游泵送功能。

5、适用范围

浅槽密封效果较好,但由于膜厚较小,较易被介质中的杂质或污垢填满阻塞,破坏动压膜存在,使得端面磨损,甚至会造成严重泄漏从而导致密封失效。同时,浅槽密封对安装精度的要求也很高, 直接影响密封的使用效果,研究表明,浅槽非接触式密封在高速下动压效果较稳定。

深槽密封在工作时的膜厚为微米级, 与槽深不在同一数量级,相差较大。同时深槽密封产生的动压增量使得密封对动压波动敏感性降低, 有利于密封的稳定操作。深槽密封对转速、安装精度等也不敏感,多用于低速、高压、高温及大尺寸场合。

在单向旋转密封和双向旋转密封都能满足工况要求的场合,可选择双向密封,可避免偶然的失误造成的不必要损失; 但在要求较高双向旋转满足不了使用的条件下只能使用动压性能较好的单向密封。对于液膜气膜密封,需根据具体介质工况具体选择,其中液膜密封中的上游泵送密封既可以使用在密封要求不太苛刻的场合, 又可在泄漏控制严格的密封场合用作需有缓冲液系统的零逸出密封。由于多数非接触密封工况都会造成高压测向低压侧的泄漏, 所以从实用性上讲上游泵送密封的使用范围会越来越广。

6、结语

(1)浅槽密封由于其槽深较小,为防止浅槽被堵塞,对密封液要求较高,且在高速时密封性能较好;

(2)深槽密封对转速、安装精度等不敏感,但运转功率较浅槽形略低,适用于高压、高速、高温及大尺寸场合;

(3)密封介质为液体且对泄露要求较高时可选用具有泵送效用的上游泵送密封;

(4)在单向旋转密封和双向旋转密封都能满足工况要求的场合,可选择双向密封,可避免偶然的失误造成的不必要损失。