机械密封补偿机构中辅助O形密封圈摩擦磨损性能的研究(2)

3、试验研究

本文采用INSTRON 高频疲劳试验机建立了O 形密封圈摩擦力测试系统。该系统主要包括O形密封圈的试验单元( 包括密封腔、O 形圈、轴) 、密封压力源、往复运动系统( 包括往复液压缸、控制系统) 、测量系统( 包括力传感器、数据采集) 和控制系统等。其中的O 形密封圈试验单元自制,密封压力控制单元干摩擦和水润滑两种状态下有差异: 干摩擦状态采用压缩机和气瓶,水润滑采用手动高压泵; 其余部分采用INSTRON 高频疲劳试验机进行控制、测试和数据采集。

试验用O 形密封圈样品材料为丁腈橡胶,规格为218 × 7mm。试验测量了O 形密封圈干摩擦和水润滑两种状态下的摩擦系数,研究了介质压力和滑移速度对摩擦性能的影响。

4、试验结果

4.1、水润滑状态下的摩擦力试验

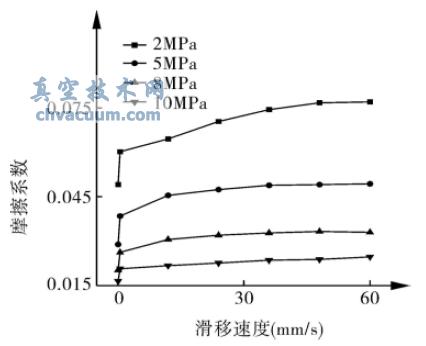

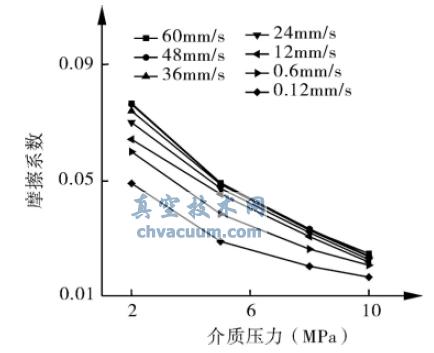

本试验测量了不同滑移速度以及不同密封压力时的密封腔所受的摩擦力,通过数值处理得出不同载荷下摩擦系数与滑移速度的关系以及不同滑移速度下摩擦系数与介质压力的关系,如图1、2 所示。

图1 水润滑状态下,摩擦系数与滑移速度的关系

图2 水润滑状态下,摩擦系数与介质压力的关系

试验结果表明: 在很大的滑移速度范围内,摩擦系数随着滑移速度的增加而增加( 图1) ,滑移速度继续增加到一定范围内,摩擦系数出现极限值。在一定的密封压力范围内,摩擦系数随介质压力增高而下降( 图2) 。这是由于在水润滑的条件下,辅助密封圈与轴之间形成了润滑水膜。该试验结果与流体动力润滑现象比较吻合。摩擦系数随着流体压力的升高而降低,这是因为流体压力越高,介质越容易渗入接触面,润滑状态也越好,摩擦系数也越低。这与实际情况是相符的,并且与文献结论是一致的。试验过程中发现摩擦力在设备刚刚起动时很大,起动稳定后即显著下降,这是因为启动过程经历了静摩擦向动摩擦的转变。这与文献橡胶O 形密封圈往复动密封的起动摩擦力比运动摩擦力大得多的结论一致。另外从试验结果可以看出,橡胶在水润滑下的摩擦系数较低,因而水润滑橡胶显示出良好的润滑特性。

4.2、干摩擦状态下的摩擦力试验

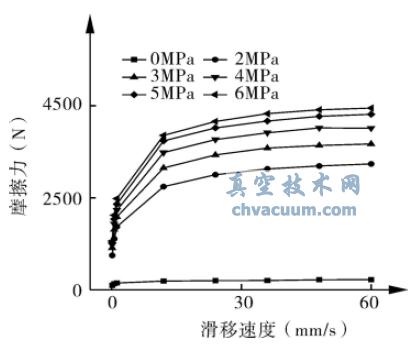

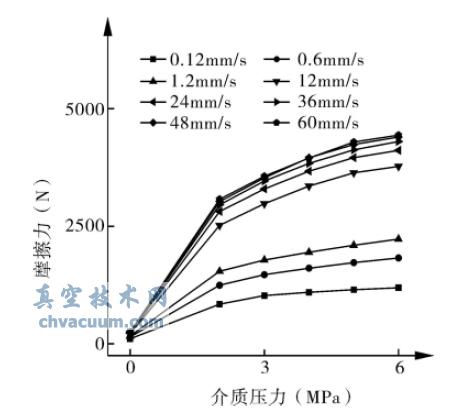

本试验测量了在干摩擦状态下,在不同载荷下以及不同滑移速度时的密封腔所受的摩擦力随时间的变化关系。从而得出不同载荷下摩擦力与滑移速度之间的关系以及不同滑移速度下摩擦力与介质压力的关系,如图4、5 所示。

图3 干摩擦下,摩擦力与滑移速度的关系

图4 干摩擦下,摩擦力与介质压力的关系

试验结果表明: 干摩擦状态下,摩擦力随着滑移速度的增加而增加,当滑移速度增加到一定程度,摩擦里出现极限值,这与实际工况是相符的。在一定介质压力范围内,摩擦力随着介质压力的增加而增加,这是因为随着介质压力的增加,接触应力随之增加,导致O 形密封圈法向接触力增大,摩擦力也就随之增大。结果同时表明,干摩擦状态下的摩擦力要远大于水润滑状态下的摩擦力,可以得出干摩擦状态下O 形密封圈与轴( 轴套) 之间的摩擦系数要远远大于水润滑状态下摩擦系数的结论。

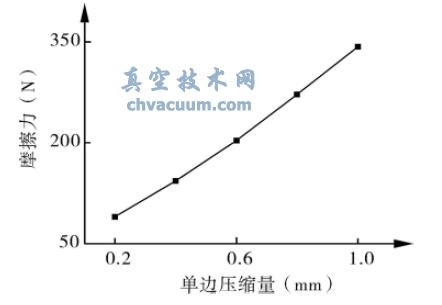

4.3、压缩量对O 形密封圈摩擦力的影响

滑移速度为20mm/s,介质压力为1MPa,通过改变O 形密封圈压缩量进行摩擦试验,结果如图5 所示。

图5 摩擦力与压缩率之间的关系

试验结果表明,摩擦力随着压缩量的增加而线性增加,这是由于随着压缩量的增加,接触面上接触应力随之增加,同时接触面积也进一步增加,因此摩擦力也相应增加。该结论与实际是相符合的,和干摩擦状态试验、水润滑状态试验的结果是一致的。因此,在实际工况中,在满足密封性能的前提下,应尽可能采取较小的压缩量,以减小摩擦力,从而减小O 形密封圈的磨损,增加其使用寿命。

5、结论

(1) 比较水润滑状态和干摩擦状态的试验结果可以发现,水润滑状态下的摩擦系数随着介质压力增加而减小; 干摩擦状态下的摩擦系数随着介质压力增加变化不大,但是摩擦力随介质压力增加而增大。

(2) O 形密封圈在水润滑状态下的摩擦系数小,润滑性能良好,往复运动时有相对长的使用寿命。

(3) 滑移速度在相对低的情况下对O 形密封圈摩擦系数影响较大,当其增大到一定程度后,O形辅助密封圈的摩擦系数和摩擦力将会出现极限值。

(4) O 形密封圈设计和使用过程中应注意使用场合。干摩擦状态下使用宜选择相对低的压缩量,封得住就行; 水润滑状态下可以提高其压缩量。