管路联接器设计及应用

1、概述

目前,国内已有的管路联接器产品主要为金属波纹管,这种型式的联接器从一定程度上解决了管路联接、液体输送、压力传递及少量轴向位移的自适应等问题,但波纹管联接器由于其结构形式导致其轴向位移调节量过小,无法满足管段中设备型号更改引起管段长度变化较大的情况。根据需要,研制了一种长度调节量较大的自锁型管道联接器,其对应管道通径为80mm, 轴向行程调节范围为0~200mm。实际使用中根据其结构型式同时设计开发了管径25mm、50mm和100mm等多型联接器。

2、工作原理

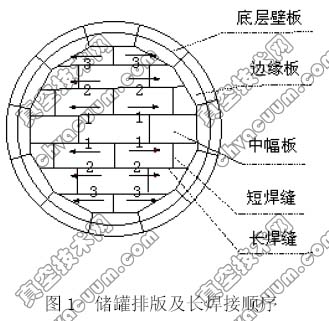

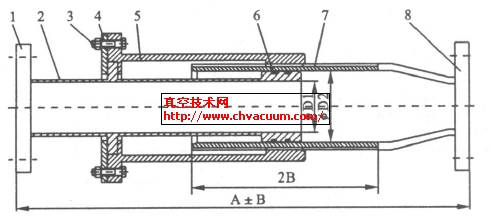

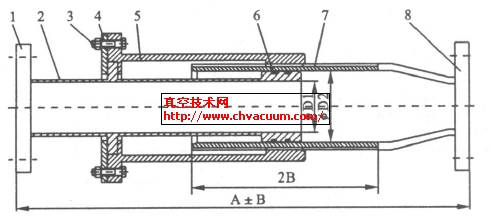

联接器(图1)由左右法兰、活塞杆、活塞缸、挡圈、止挡板和密封件等组成。实际产品中左法兰与活塞杆焊接成一个零件,右法兰与活塞缸焊成一个零件。左右法兰均为公称压力2.5MPa, 通径为80mm的标准法兰。挡圈与活塞缸间为螺纹联接。

联接器利用活塞式密封原理配合螺纹的自锁性能完成联接器管路联接、液体输送、压力传递及轴向位移调节等问题。其中活塞杆、活塞缸以及密封件组成的活塞结构实现了液体的输送、压力传递以及管路联接功能。活塞缸与挡圈的螺纹结构实现了联接器的轴向长度调节和自锁功能。

1.左法兰 2.活塞杆 3.紧固件 4.止挡板 5.挡圈 6.密封件 7.活塞缸 8.右法兰

图1 联接器

工作时,左法兰与系统管路联接固定,此时活塞杆与挡圈通过活塞杆中部的轴肩限制两个零件间的轴向位移,同时其周向位移被止挡板与轴肩所形成的摩擦副而限制,即活塞杆通过紧固件和止挡板与挡圈联接成一个轴向、径向自由度均受到限制的整体部件。活塞杆和活塞缸通过密封件形成一个承压与传递流体介质以及轴向位移可调的油缸结构。挡圈通过内螺纹与活塞缸连接,这种螺纹结构即保证了活塞缸与活塞杆间的同轴度,同时避免了设备承压时活塞缸脱落等问题的出现。同时还可以根据管路系统的要求调节联接器的长度,起到了无级调节长度的作用。

当管道联接器左端安装固定后,手动旋转右法兰,此时活塞缸即可沿着活塞杆轴线运动而起到长度调节的目的。实际使用时,若活塞缸与挡圈间配合为右旋螺纹,则顺时针旋转右法兰可起到缩短联接器的目的,反之亦然。长度调节到位后即可将右法兰与系统管路联接。同时由于螺纹压力角较小,可起到自锁的效果,避免了管道因热胀冷缩导致联接器泄漏和脱落等事故出现。

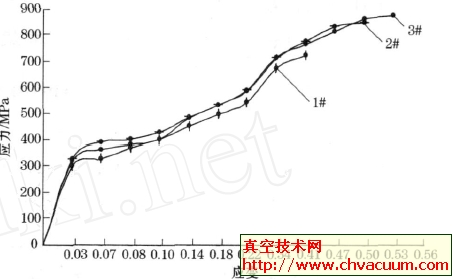

3、材料选择

联接器的活塞缸外表面有螺纹,内壁表面光洁度和同轴度等要求较高,故选用硬度较高、防腐及抗磨性能较好304不锈钢材料。挡圈只需起到导向和轴向定位作用,故选择硬度较小而润滑性能较好的Q235材料。

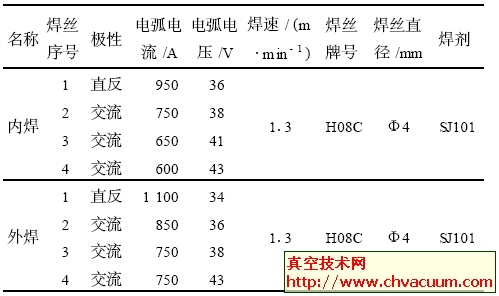

4、内力控制

工作时,由于管道内部承受一定压力,活塞杆与活塞缸间的面积差会导致联接器产生内力。管路热胀冷缩也会引起联接器长度变化,若轴线方向上对联接器没有限制,活塞杆与活塞缸在轴线方向上会发生相对滑动,若不对其轴向移动进行限制,将会对系统管路产生轴向力等不良影响而导致管路弯曲、变形、破裂和泄漏等事故。联接器设计中对设备因承压而产生的内力采取一端轴肩定位,另一端螺纹定位的方式解决。设计时通过保证配合螺纹长度的方法防止螺纹剪切等现象出现,即螺纹可承受的最大剪切力大于系统内力。

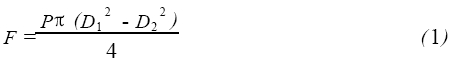

联接器工作时,其产生的内力为

式中F———内力,N

P———系统压力,MPa

D1 ———油缸内径,mm

D2 ———油缸通径,mm

配合螺纹所能承受的最大剪切力为

式中p———最大剪切力,N

σs ———材料的屈服极限(σs = 270) ,MPa

As ———材料的受剪面积,mm2

D———螺纹中径,mm

H———螺纹有效宽度,mm

n———安全系数( n = 112~117)

如F< p,则配合螺纹长度可以承受联接器承压时产生的内力,不会导致螺纹剪切等事故的出现。

5、检测与应用

联接器制造装配完成后,分别对其在伸缩量最小、伸缩量最大、水平状态和竖直状态等4种情况进行了在规定伸缩量内任意调节长度的可靠性、气密性和耐压性测试。

检验合格后的联接器装入水压动态扭矩试验台架系统阀门流量试验回路上。DN80通径阀门轴线长度差约为175mm,试验回路未装配联接器时,每一类型阀门试验均需要根据阀门轴线长度配置相应长度的联接管,不仅降低了试验效率,还造成了材料的浪费。配置该联接器后,每次阀门试验前管段长度调节时间约10min,加快了试验效率。系统加压后管路未出现变形、震动及泄漏等问题。同期投入使用通径为25mm、50mm和100mm的联接器,效果良好。

6、结语

在阀门管道测试系统中应用新型联接器配合不同轴向尺寸的阀门进行性能测试,操作方便,性能可靠,节约材料,效率高,干扰少。