焊接金属波纹管失弹的原因分析

焊接金属波纹管机械密封广泛应用于石油化工生产中, 是减压泵、溶剂泵和热油泵的关键部件。从近几年离心泵使用情况的调查研究结果来看, 机械密封依然是离心泵的唯一弱点, 是引起泵维修的主要原因。这主要是由于使用条件非常恶劣, 介质多为热油或轻烃类, 温度为300~400℃, 压力为018~ 1010M Pa, 苛刻的工况常常造成密封的失效。由于炼油厂的介质易燃、易爆、有毒、有害, 为确保安全生产, 提高经济效益, 确定焊接金属波纹管机械密封的运行状态和使用寿命便成为亟待解决的问题。

从查阅工控论坛提供的文献看, 虽然机械密封, 包括金属波纹管机械密封已广泛应用在工业生产中。国内外研究人员已对其密封机理有了比较深入的了解, 但仍然存在许多问题, 最为突出的是机械密封的使用寿命和稳定性。国内外的生产厂家和科研院所对密封件的稳定性和使用寿命研究得较少, 仍然停留在现场使用记录与试验判定的阶段。至今尚未见有关机械密封使用寿命研究的理论模型或试验研究报告, 还没有建立一个比较完整的分析模型或理论来预测机械密封的使用寿命。A. O. L ebeck 将之形象地称为A rchelis 的脚后跟。由于不能较准确地预测其使用寿命, 工业上一方面为保安全生产, 往往在密封件还是完好的情况下就被拆换丢弃, 造成极大浪费; 另一方面则是密封件不能被及时更换, 发生严重泄漏, 造成灾难。

因此对该种机械密封装置进行深入研究, 改善其工作性能, 预测并提高其使用寿命, 将具有极大的理论意义和社会效益。

焊接金属波纹管失弹的原因分析

波纹管在使用过程中, 其刚度(或弹性) 会慢慢减小, 这种弹性减小的现象通常称之为失弹。大量的使用经验表明, 当波纹管的失弹量超过初始弹力的18%~20% 时, 整个波纹管机械密封就会发生泄漏, 造成密封失效。

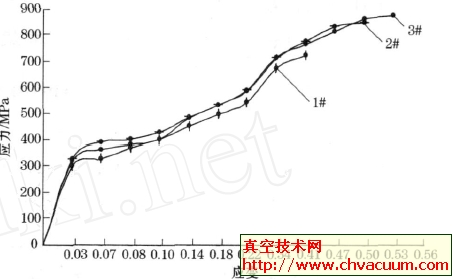

从金属波纹管的失弹机理看, 主要是由于永久变形或应力松弛。当波纹管被过度压缩, 其外边缘焊接区域便会发生屈服, 产生永久变形; 当使用温度过高, 波纹管材料在高温和应力作用下内部晶格便会发生变化, 产生应力松弛; 还有一种情况是工作介质结晶沉淀或凝固在波纹管的缝隙中, 使波纹管变形能力减小或丧失变形能力。

总之, 造成焊接金属波纹管失弹的因素较多,大体上可以分为两大类:

一是波纹管本身存在的问题, 如材质、结构、焊接工艺和热处理等;

二是使用方面存在的问题, 主要有介质压力、温度以及工作压缩量等。

因此, 要防止或消除波纹管的失弹必须从这两方面进行研究和改进。目前, 为防止失弹, 采取的措施主要有: 更换波纹管的材质、选用弹性材料、改进波纹管的制造工艺、在使用时进行冲洗冷却和引进吹扫系统以防结焦等。