低温等离子体氮化压力对304不锈钢摩擦性能的影响

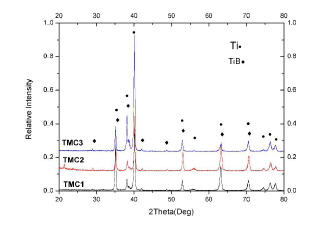

采用低温等离子体氮化技术,对304 奥氏体不锈钢进行表面氮化处理。运用XRD、SEM、金相技术和显微硬度计等分析手段对氮化层的物相组成及表面硬度进行分析及测量;利用球- 盘摩擦实验在干摩擦条件下对氮化层的摩擦磨损性能进行测试并分析磨损机理。结果表明:304 奥氏体不锈钢经低温等离子体氮化处理后,形成单一高氮面心立方相γN,显微硬度及耐磨损性能均明显提高,摩擦系数减小;氮化压力为10 Pa 时,渗氮层具有最高的表面显微硬度850HV0.025 及较好的耐摩擦磨损性能。

奥氏体不锈钢因具有强度高、韧性好、耐蚀性强等综合优点,而被广泛应用于石油化工、机械、建筑、医疗等领域。但是它的硬度较低,耐磨性能差,在腐蚀性环境中易发生点蚀。由于金属材料的磨损及腐蚀等多发生于材料表面,故利用表面改性技术弥补传统金属材料不足并获得新型复合性能,实现其工程应用并满足不同领域的特殊要求,已经成为广大学者重点研究的课题之一。

氮化是提高奥氏体不锈钢耐磨性能最广泛使用的表面改性技术之一。近20 年来,等离子体氮化技术的发展和完善为不锈钢表面硬化开创了重要的技术途径,等离子体氮化已成为不锈钢表面强化方法较好的选择。有研究表明不锈钢经高温等离子体氮化处理后,氮化层中因CrN 的形成,导致固溶体中贫铬,降低了腐蚀性能。故本文采用低温等离子体氮化方法,获得了没有铬析出的渗氮层γN, 使奥氏体不锈钢表面硬度和耐磨性得到提高,同时耐蚀性没有恶化。

1、实验材料与方法

1.1、试样的准备

实验采用304 奥氏体不锈钢片为氮化试样,规格为20 mm×20 mm×0.8 mm。试样先用丙酮清洗去除表面污染物,再依次用粗细砂纸进行水磨处理去除表面钝化层,最后用1200# 细砂纸进行抛光处理。氮化前,试样分别用无水乙醇和去离子水超声波清洗15 min,用压缩氮气干燥后,放入真空室进行等离子体氮化处理。

1.2、渗氮工艺参数

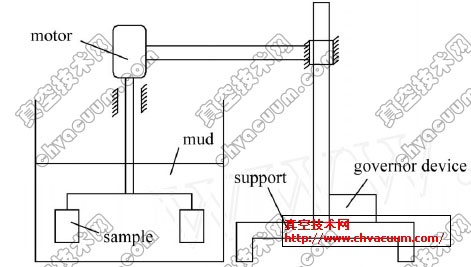

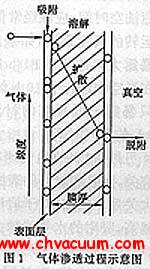

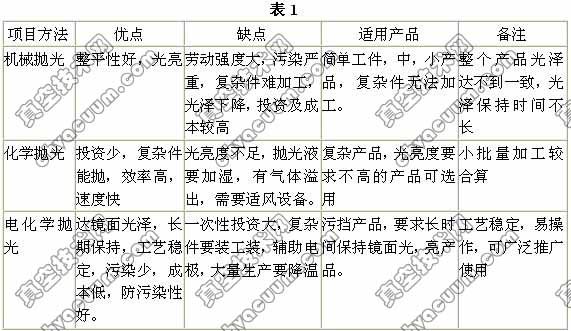

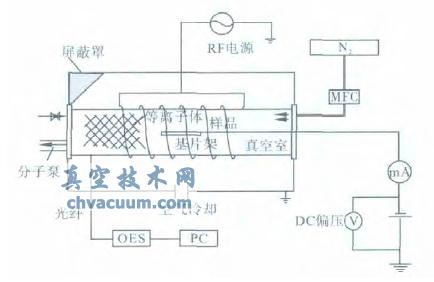

试验采用自行设计的ICP 表面改性系统对不锈钢试样进行氮化处理,结构如图1 所示。石英管为真空室腔体,外径Φ40 mm 内径Φ32 mm,长280 mm,经机械泵和分子泵联合抽气,系统的本底真空优于1.0×10-4 Pa。以N2 作为等离子体氮化的反应气体,试样放入真空室内,先用Ar 对其表面进行溅射清洗,进行射频等离子体渗氮处理,渗氮结束后继续通N2 至室温。渗氮工艺参数见表1。

表1 304 不锈钢氮化处理的主要工艺参数

图1 ICP 等离子体表面改性装置示意图

1.3、球-盘摩擦磨损实验

采用中科院兰化所研制的HT-500 型球- 盘摩擦磨损试验机对渗氮层进行无润滑的干摩擦磨损试验,摩擦副为直径Φ3 mm 的SiN 陶瓷球,硬度为1600 HV,试验载荷470 g,转速168 r/min,磨损时间5 min。磨损结束卸载后用金相显微镜对磨损试样的表面形貌及磨痕宽度进行测量分析。

1.4、结构表征

用PW3040/60 型X 射线衍射仪对氮化层物相组成进行分析确定;用SSX-550 观察分析一体化型扫描电子显微镜(SEM-EDS)检测氮化层的元素分布及含量;用401MVD 数显纤维维氏硬度计测试氮化层显微硬度,试验载荷25 gf,保荷时间10 s,实验中为了减少测量误差,测量6 次后取平均值,定为最终显微硬度值。

3、结论

(1)304 奥氏体不锈钢经低温等离子体氮化处理后,形成单一高氮面心立方相γN,氮化层中未发现CrN 相得析出。工作压力为10 Pa 时的氮化效果最佳,渗氮层厚度为9.5 μm。

(2) 试样的表面显微硬度随着工作压力的升高发生变化,表面显微硬度值最高可达850 HV0.025,是未氮化不锈钢试样表面硬度的3.27 倍。

(3)低温等离子体氮化后的不锈钢试样摩擦系数减小,耐磨性能增加。氮化压力为10 Pa 时的试样耐磨性能最佳。

(4)未氮化的不锈钢试样磨损以磨粒磨损、粘着磨损、氧化磨损和表面塑性变形为主;氮化试样以氧化磨损和粘着磨损为主。