RF-ICP等离子体氮化304不锈钢过程中离子束流密度对氮化层的影响

研究了射频电感耦合等离子体RF-ICP 低温氮化304 奥氏体不锈钢过程中离子束流的重要作用。带有负偏压的不锈钢样片被插入到射频电感耦合等离子体反应器中。氮离子束流密度和等离子体成分分别用毫安表和一个等离子体光发射谱仪来实时监测。XRD 测试结果发现在不锈钢的表层出现了明显的多组分的氮化物微结构,这说明不锈钢成功地被氮化。系统地研究了离子流密度变化显著的影响不锈钢的氮化效果。随着离子束流密度的增加氮化物成分增加同时γ 相奥氏体成分减少。同时也研究了氮离子流密度及等离子体发射谱线强度随操作压力、偏压的演变过程。通过实验数据分析提出了利用射频等离子体氮化304 不锈钢的合理的氮化区。

利用等离子体法低温氮化奥氏体不锈钢来进一步增加其硬度,改善摩檫学行为和拓宽其应用领域是目前一直研究的热点课题。原因在于,和传统的氮化方法相比温度更低,处理时间更短,节能和降低成本,且更适用于那些对温度容易变形的材料的氮化处理。尽管有大量的研究报道,但对于这种等离子体对奥氏体不锈钢的氮化机制尤其像离子、受激分子或原子、电子、光子等物质对氮化层演化的影响还需要更深入理解。以前的研究发现受激的氮原子N* 在高温和低压下能够与不锈钢表层的铁元素进行化学反应生成氮化层;在文献中也描述了氮离子以及氮等离子体同样可以和不锈钢表面铁元素发生反应,进而形成氮化层。本文在前人研究基础上,更深入的探讨氮离子束密度和能量对奥氏体不锈钢氮化的影响。利用电感耦合等离子体源对304 奥氏体不锈钢氮化研究,通过调整真空度、射频功率、样片的负偏压等参数对304 不锈钢进行了一系列的氮化实验,结果证明除了氮化时间、离子能量、真空度外,改变离子流密度也能够明显的改善氮化效果,最后对离子流密度的作用进行了进一步分析。

1、实验过程

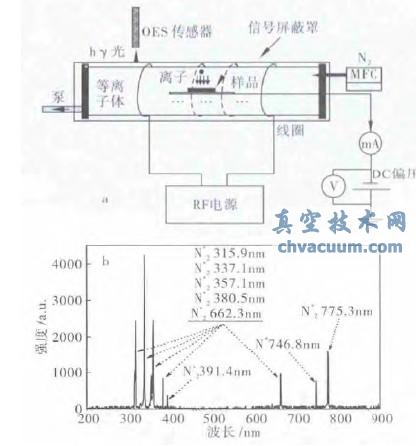

用于氮化的真空室(图1a)是直径为40 mm,长400 mm 的石英玻璃管, 用分子泵和机械泵获得极限真空为2×10-5 Pa 的真空度。高纯氮气(99.999%)和氩气(99.999%)的流量通过质量流量控制器(MFC) 控制, 不锈钢样品没有蓄意的被加热。优化后的操作压力、放电功率、氮气流量、氮化周期分别设定为10 Pa, 80 W, 10 sccm 及4 h。一个500 W 的直流偏压电源经过一个电流表被连接到有效收集表面积为5.5 cm2 不锈钢样片托上,样片托上安放有20×20 mm2 待处理的304不锈钢样片。耐高温线缆缠绕在石英管外侧,一端经过一个阻抗匹配器和13.56 MHz 的射频电源相连而另一端接地,用于激发等离子体。所有的不锈钢样片都经过洗涤剂清洗以便去除油脂,然后经过浓盐酸(50%, 80℃)浸泡30 min 洗去氧化层,最后用酒精清洗干净,氮气吹干后快速放入真空室内。等离子体发射谱的监控使用微型光纤光谱仪(EPP2000, 190-1100 nm, Stellarnet,USA)。处理后的样片结构使用X- 射线衍射仪(PW3040/60, 射线源Cu, 射线波长1.5406 nm,Philips, Holland)。样品的硬度用上海沃伯特测量仪器有限公司生产的401MVD 数显显微维氏硬度计完成。

图1 等离子体氮化装置(a) 设备; (b) 光发射谱(OES)

2、结果与讨论

在80 W 功率和10 Pa 的压力下,氮气等离子体的光发射谱如图1b 所示。所观察到的谱线包括很强的受激( 但没有电离) 的氮分子N*2( 波长分别为315.9 nm, 337.1 nm, 357.1 nm,380.5 m, 662.3 nm and 775.3 nm), 受激的氮原子N* (746.8 nm),电离的氮分子N+2 (391.4 nm) 。

更活跃的粒子N+2 (391.4 nm)尽管谱峰相对较弱但却极易与样片表面的铁元素化合。在光谱里面没有发现氮离子N+,因此等离子体中可以被样片和真空室之间的直流电场加速的仅仅是粒子N+2。与以前的文献仅仅考察受激的分子N*2337.1 nm line 的氮化作用不同[1],本文也发现并重点研究了粒子N+2 对304 不锈钢的氮化的重要作用(如图2 和图4a)。

不同的操作条件下,氮化的304 不锈钢样片的XRD 测试结果如图2 所示。对于未被氮化处理的样片(对应于图2b 谱线a), 那些典型的相对强的奥氏体衍射峰(γ 奥氏体相) 如γ(111)43°衍射角, γ(200 ) 51°衍射角, γ(220) 75°衍射角, γ(311) 91°衍射角, 可以被观察到。没有发现α 铁素体相[1~8]。样片在-300 V 的偏压和10 Pa 条件下,对应于不同氮化时间的XRD 数据被显示在图2a(谱线a-e)。很明显,长时间的等离子体氮化导致了γ 峰的强度明显的下降尤其是峰γ (111) 和γ (200),但没有明显的拓宽和迁移,这说明了样片的表面晶体结构发生了变化。4 h 的氮化处理后,在已经被弱化的γ (111)峰左侧,一个明显的宽峰γN(111) (对应拓展的奥氏体S 相) 出现了,这也进一步说明了氮元素被样片表面捕获并已经扩散到了样片内层。因此,这个奥氏体S 相的峰随着氮化时间增加而逐渐增高。研究表明: γN (111) 峰的拓宽主要归因于样片从外表面到内表面含氮量的不同导致氮化铁成份的阶梯变化。γN(111) 拓展峰强度增加以及γpeak (111) 强度减弱,说明了不锈钢样片已经被氮化,表面具有更高的硬度和耐磨性。磁控溅射法(如图2b 谱线j)镀了一层铬薄膜的304不锈钢样片被氮化2 h 后出现了氮化铬成份(CrN),这也说明氮在氮等离子体环境中,元素氮能够很容易的和不锈钢中的铬元素发生化合反应。但幸运的是,纯304 不锈钢样片被氮化处理后并没有发现氮化铬成份,这又说明了铬元素并没有从不锈钢内部稀出,原因是和传统的氮化技术相比,这种等离子体氮化技术具有相对低的温度(低于400°),从而也避免了氮化后的材料耐腐蚀性能的下降。和以往的研究一致,图2 也解释了长时间的氮化处理可以获得满意的氮化效果。除了牺牲氮化时间和氮化温度来提高氮化效果外,一个实用的方案是给基片加负偏压以此来增强轰击到样片表面的粒子N+2 的能量, 这样可以节省处置时间如图2a(f-I,2h,2Pa)所示。从300V 开始偏压的作用开始显现了,奥氏体γ 峰迅速下降,直到500 V 该峰几乎消失。以前的研究也进一步证实这种氮化过程实际上是表面溅射和化合过程的一种动态平衡过程,这个过程则形成了S 扩展项。

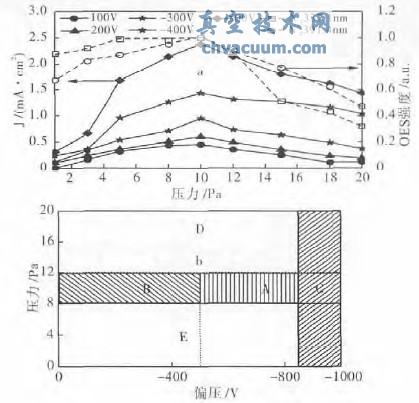

尽管相对容易,但是很高的负偏压将导致样片表面被严重的溅射,由于在10 Pa 条件下不充分的对流换热, 使表面温度迅速提高,甚至导致操作失败。-500 V 的偏压,2 h 的处理时间后,真空度的变化可以明显的影响γ 相和S 相的演变如图2b (b-h)所示。开始随着压力的上升γ 峰迅速下降(然而S 相开始上升)。在10 Pa 时,S 峰取得最大值和γ 峰取得最小值,这对应着最佳的氮化条件。毫伏计测得的离子束流密度如图1 和图2 所示。显然,真空度和偏压也能够显著的影响离子束流密度。同时,我们发现S 峰随着离子束流密度的增加而单调的增加,无论怎样改变压力和操作偏压。因此,高的离子束流密度能够产生高S 峰值,即获得更加满意的氮化结果。3Pa 下,-500 V 偏压,2 h 的处理时间下,S 峰并没有明显的变化,就是归因于相对低的离子流密度J。然而,在10 Pa 下,相同的操作时间和偏压下,S 峰迅速的增高,归因于获得了很高的离子流密度J 值。因此机理上,离子流密度J 是直接影响S相演变的因素之一,也是对304 不锈钢进行氮化的根本原因。离子束流随着操作压力和偏压更细致的变化如图4a 所示。图4a 显示,最初当开始增加操作压力时,离子流密度J(实线)值随着增加,直到10 Pa达到最大值后开始降低。等离子体光发射谱数据N+2 (391.4 nm) 和N*2 (337.1 nm)也获得了同样结果图4a (虚线)。对应于-500 V 的偏压值获得了最高峰值2.38 mA/cm2。图4a 也进一步揭示了在10 Pa,-500 V 的情况下ICP 等离子体具有最佳的氮化能力,因为对应于最高的离子流密度值(2 . 38 mA/cm2 )。

图2 样品的XRD 数据曲线

(a) 不同的处理时间(-300V, 10Pa)和不同的偏压(10Pa and 2 hours), (b) 不同的压力(-500V,2 hours)

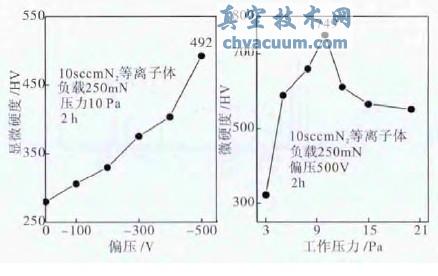

随后的微硬度测试(图3a 和3b)也进一步证实了离子流密度对不锈钢的氮化效果。微硬度(250 mN 的载荷) 随偏压的增加而单调增加,表明至少离子动能也是304 不锈钢氮化的一个重要的因素,如图3a 所示。另外, 10 Pa 压力下,对应于最高的离子流密度也能获得最高的微硬度值(图3b)。因此本文给出了依赖于离子流密度的合理的氮化区域,如图4b 所示。首先, 区域A 为最优的操作区域带有最高的离子流密度值,但偏压应该小于溅射的阀值。如果忽略氮化时间和离子能量则B 区也是可选区域。然而,E 区和D 区不适合用做氮化因为不足够的离子流密度J。C 区是最危险的氮化区因为极高的负偏压将导致样片过渡溅射而氮化失败。

图3 氮化的304 不锈钢显微硬度曲线(a) 离子束流密度;(b) 合理的氮化区

图4 离子束流演化图

3、结论

总之,实验并测试发现:在RF-ICP 氮化过程,离子流密度能够显著的改善304 不锈钢的氮化效果增强氮化效率。合理的氮化操作应该在最佳的氮化区域进行。