陶瓷-金属封接技术的可靠性增长(2)

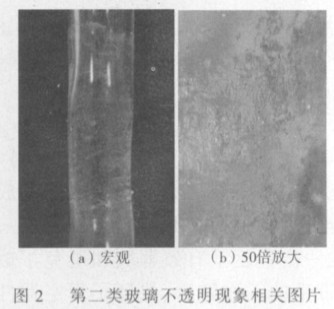

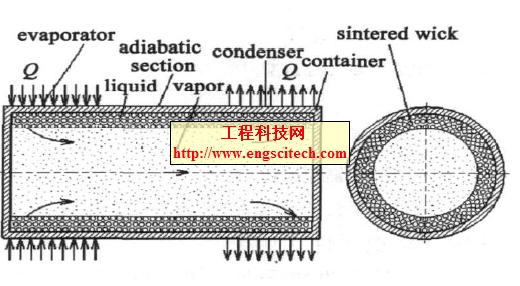

目前国内不少厂家均存在金属化显微结构的不均匀性,Mo金属和玻璃相尺寸较大,大小不一,且不均匀地分布于金属化层中,见图1 和图2 。该显微结构会引起金属化层本身的断裂和封接抗拉强度的降低。

图1 金属化层中玻璃相分布不均匀 图2 由于焊料渗透,引起金属化层显微结构不均匀(见箭头处)

Mo颗粒是金属化层烧结时作为基体、骨架唯一不溶化的组元,因而对金属化性能影响较大,其大小通常用平均粒径来表征。对Mo粉的要求,除了颗粒尺寸以外,理想的形状例如球形、准球形也是很重要的。球形粒子易于使显微结构均匀化,避免该尖角引起的局部应力集中,有利于玻璃相在烧结时的渗透、迁移,避免颗粒之间的桥接,见图3 。

图3 粉料堆积的拱桥效应 图4 表面粗糙度对接触角的影响

2、关于陶瓷表面粗糙度

2.1、表面粗糙和陶瓷强度的关系

陶瓷是脆性材料,一直到断裂为止,其形变是很小的。在进行表面加工时,研磨面没有出现连续的刀痕和塑性变形,有的是大量的凹坑和微裂纹。微裂纹的出现,将引起陶瓷断裂强度的下降,见式(5):

式中,σb 为陶瓷断裂强度,γ为陶瓷表面能, E为陶瓷弹性模量, a为陶瓷微裂纹长度的一半。从式(5)可以看出,陶瓷表面的机械研磨加工所产生的微裂纹,会引起陶瓷强度的下降,同时由于后工序和使用环境,还会引起微裂纹的扩张,从而引起可靠性的下降。

2.2、表面粗糙度和浸润角的关系

金属化层中活化剂在烧结过程中呈现液相,根据其陶瓷表面粗糙度的不同而使其浸润角有所差异,粗糙化表面有利于液体对其的浸润。粗糙表面的真正表面积与表观表面积是不同的。定义真正表面积A 与表观表面积A′之比为表面粗糙度R。

因为,当液滴界面向前推进时,液体界面的表观表面积增加dS ,固2液面的真正面积增加RdS ,固2气界面的真正面积相应减少RdS ,液2气界面的真面积(也是表观面积) 增加dScosθw (θw 是在粗糙度为R 的表面上的表面接触角,θy 为表观表面的接触角,如图4 所示) 。

在平衡状态下有:

根据陶瓷尺寸公差的要求与陶瓷金属化强度和可靠性的选择以及粗糙度对浸润角影响等多种因素的综合考虑,目前国内标准推荐的金属化的陶瓷表面粗糙度为( Ra=0. 8μm) 。

3、结论

为了陶瓷-金属封接技术的可靠性增长,下列因素是应该充分关注的。

(1) 金属化层中活化剂热胀系数应与Mo金属和Al2O3陶瓷接近,其数值以居两者之中为宜。平封、夹封和立封结构等,应尽量采用配匹封接。

(2) 金属化层的显微结构应均匀一致,气孔和玻璃相的尺寸应细小和分布均匀。当承制方和使用方在产品交收过程中,承制方除提供合格性能的数据外,建议同时提供该批显微结构照片。

(3) 为了得到陶瓷产品精确的尺寸公差,陶瓷表面研磨加工是必需的,以目前活化Mo-Mn 法为基础,其粗糙度以( R=0.8μm) 为宜。