真空工艺 | 表面净化处理的基本方法:表面烧氢净化

采用烧氢处理工艺可以还原去除大多数的金属氧化物(Mg、Al、Si等的氧化物除外)。一般,烧湿氢(露点>-10℃)有助于金属脱碳和去除表面有机物。在湿氢的氧化气氛中,碳杂质以CO、CO2的形式被除掉。

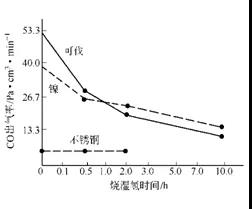

下图6给出了相同尺寸的可伐合金、Ni与不锈钢试样的CO出气率与烧湿氢时间的关系。烧湿氢半小时后,可伐的CO出气率降低45%以上,Ni降低约32%。只有不锈钢例外,尽管它含碳量较高,但烧湿氢并不能减小不锈钢的CO出气率,这说明不锈钢的出气机制与其他材料不同。

图6 可伐、Ni与不锈钢在真空中800℃时CO出气率与烧湿氢时间的关系

烧湿氢会大大增加被处理材料的含气量,尤其是氧。因此,含碳量少的材料应当烧干氢(露点低于-50℃)。烧干氢有利于氧化物的还原,露点越低、含氧量越少,效果越好。例如,蒙乃尔合金烧干氢(露点-65℃)后,在真空中的出气量显著降低,若在露点-35℃氢中处理,在真空中将放出大量CO与CO2。这是因为金属表面被水汽氧化所致。在很多情况下,烧干氢的效果与真空除气相当,但烧氢的成本低并且生产效率要高得多。关键在于要保证烧氢炉内氢气的纯净。

在烧氢工艺操作中,应采取以下措施来防止外界气氛及烧氢炉内脱附水气对炉内气氛的污染:

(1)尽量减少盛放工件的托盘的面积(例如做成网篮状),工件最好采用分开悬挂方式,这样便于氢气流冲洗,工件周围的水汽浓度也不会突然增大。

(2)对处理的工件采取分步加热法。先将盛工件的托盘在烧氢炉的低温区(300℃左右)维持一定时间,这时零件吸附的水汽等很容易被H2“洗净”,而且又不会氧化。Ni、Cu、可伐等材料用此法烧氢后的放气量要比通常的一步加热法(从冷区直接推入热区)几乎减少4/5。

工件烧氢后的冷却速度关系到烧氢处理后工件的含氢量。氢溶解度随温度升高而增大的金属,如 Ni、Fe、Cu等(在 800℃、1个大气压的H2中,100克Ni可溶解7.75cm3的H2),烧氢后若冷却过快,将有大量的H2被“冻结”在工件体内。例如,1100℃时H2在Fe中的溶解度是20℃时的一万倍,若冷却过快,H2来不及放出,Fe中H2的浓度将远大于正常平衡浓度。

金属材料烧氢时,应注意以下问题:

(1)Ta、Ti、Zr、V等金属高温时能与H2形成脆性化合物,故不能烧氢。含Mg、Al、Cr、Ti等活性杂质的金属,只能烧干氢(露点小于-60℃,氧含量(体积)小于0.005%),否则表面会生成这些杂质的稳定氧化物,以后在真空中受电子轰击时会分解并放出H2。

(2)溶于金属中的H2并不能置换出金属内部的任何气体。却可能使金属产生很大的内应力。这是因为溶解氢在金属体内的分布不均匀,主要集中于由晶格的各种缺陷引起的内应力较大的区域,从而导致应力进一步增大。H2又能与金属中的氧化物、碳和碳化物作用,生成体积大的水和甲烷分子,使晶格发生畸变。当这种内应力超过晶格强度时,可能产生变形或微小裂痕,裂痕汇集成连续裂纹后会引起慢漏。这种应力对管壳及焊接部位产生的危害最大。

(3)氢的还原作用。H2特别是原子氢的还原作用很强,在较低温度下便能还原许多金属氧化物。因此,当不同金属同时在H2中加热时,H2就会从与它亲和力小的金属跑向与它亲合力大的金属,例如Cu和Mo在一起烧氢时,Cu的氧化物容易还原,导致烧氢炉内水汽增加使Mo氧化。而氧的迁移速率在H2中最高,在惰性气体中最低。氢也能使碳从碳浓度高的金属(碳钢、碳化的零件等)迁往碳浓度低的金属(Mo、W等),造成零件发脆或表面性质改变。

(4)阴极部件烧氢有助于减轻活性气体对阴极的危害甚至起激活作用。但是这只对普通氧化物阴极及LaB6阴极有效,对其它阴极并无明显作用甚至有害(例如Th-W阴极等)。

一般情况下,工件烧氢的温度采用材料的退火温度,这样可以在保证工件具有良好真空表面性能的同时,消除掉加工过程中造成的内应力。

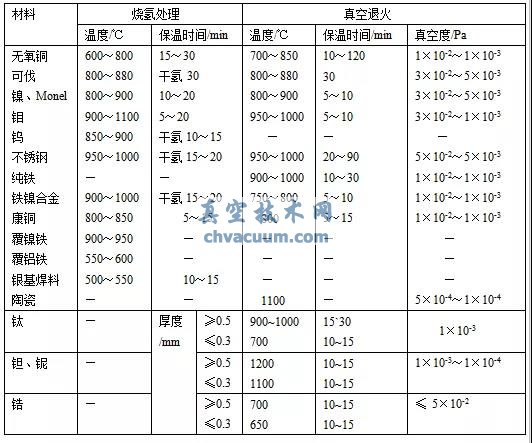

常用材料的烧氢和真空退火规范见表2。表中所列的干氢,是指露点低于-50℃,水汽分压力小于10-1Pa的氢气,适用于含碳量少,需要去除表面氧化物而不增加含氧量的材料。对于支架和弹簧等预应力零件,其烘烤温度应低于退火温度。铝零件因熔点较低,其烘烤温度一般不超过500℃。对于厚壁或直径大的工件,则应适当延长退火时间。

表2 常用材料的烧氢及退火规范