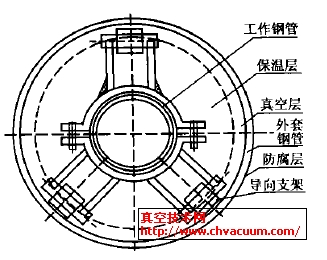

微热管的灌注抽真空制造技术(2)

图3 微热管二次除气原理图

采用灌注抽真空方式制作微热管,为了节省成本,应尽量升高二次除气温度θ3 以提高饱和蒸气压,且使集气段容积与不凝性气体体积相等,由式(3)可得集气段长度

采用灌注抽真空方法制作微热管,为防止工质在封口之前完全蒸发,通常需要对充液量为ql的微热管增加工质额外充液量Δql,以补充在一次除气过程中,随着空气被抽离的部分。该体积可以通过考察一次除气过程中两个极端情况来确定其范围。

(1) 不考虑热量传递。假设微热管由环境吸取的热量能满足液态工质相变所需要的热量,即液态工质能在恒定温度下发生相变,则在工质全部蒸发之前,工质的饱和蒸气压仅与温度有关;同时假设液态工质蒸发速度高于真空泵抽离气态工质的速度。则工质在壁壳内的蒸气分压恒定不变。时间Δt内,蒸发的工质与被真空泵抽离的体积相等。根据理想气体状态方程此时蒸发的液态工质体积

由式(8)和初始条件Δql1(0)=0 可得需要的额外充液量

式(8)、(9)中,ρl 为液体工质的密度,M 为摩尔质量,R 为摩尔气体常数。

(2) 仅考虑热量传递。蒸发过程中,液体需要吸收热量以补充与气体焓值的不同。微热管在制造过程中,热量主要通过管壁依靠热传导和自然对流得到。其速度往往达不到蒸发的要求,从而导致微热管内部温度降低到工质熔点而停止蒸发。假设通过热传导所获得的热量全部转化为液态工质的汽化潜热,在忽略气体温度变化所引起热量变化的情况下,环境向微热管内部传递的最大热流量为

式中,λ 为微热管壁壳材料的导热系数, θ0 为工质的熔点,d 为微热管工作段外径。该部分热流量在时间t 内蒸发的工质

式中,γ 为工质汽化潜热。由于式(9)、(11)考虑的是两种极限情况,为额外充液量的两个极值。综合考虑,需要的额外充液量

![]()

在微热管制造过程中,额外充液量还和毛细吸液芯的性能、气体的扩散速度、集气段尺寸、工质物理性质等多种因素有关,需要在公式前乘以修正系数k ,见式(13)。该数值要比式(12)要小,具体取值有待今后进一步研究。

![]()

1.4、两种制造技术对比分析

抽真空灌注技术需要高抽真空设备,如图4,一般包括低真空部分和高真空部分。低真空部分采用机械泵作为预抽泵对微热管进行粗抽;高真空部分采用机械泵作前级泵的分子泵或者扩散泵进行精抽。为了加快抽真空速率,在其中预留主抽室和预抽室,该方法的真空度达到10–5~10–3 Pa。但由于高真空泵对液体的高度敏感性,在内部需要安装干燥器、冷阱等液体去除装置。由于设备有着较长的过度管道,灌注工质时会在其中存在该温度下饱和蒸气压的液体,在设备下一工作循环时吸入真空泵,严重影响着设备的性能,故设备运行一段时间后,需要充入干燥空气,以去除管道中残留的液体。

图4 微热管抽真空设备原理图

灌注抽真空技术,一次除气对真空度要求较低,一般为制造环境温度下工质饱和蒸气压之上50~200 Pa。此时液体蒸发较少,故抽真空设备结构相对简单,仅需图4 低真空部分,对液体的敏感性小。

目前,高抽真空设备的价格一般为低抽真空备的10 倍,高真空计为低真空计价格的5 倍左右,且高真空设备的冷阱工作时需要消耗大量的电能或干燥剂。故抽真空灌注设备的综合成本一般3 倍左右于灌注抽真空设备,而维护成本则2 倍左右于灌注抽真空设备。但是,由于集气段的存在,灌注抽真空设备的材料成本则相较抽真空灌注设备要增加5%~10%,且二次除气的存在,其生产工序比抽真空灌注有一定的延长,人力成本有所增加。为此,微热管制造工序的选择可以根据当时的能源和材料价格进行确定。

2、试验测试与分析

2.1、微热管制造

利用灌注抽真空方式制造外径为6 mm 的沟槽式铜—水微热管,利用JSM-5910 扫描电子显微镜观察毛细吸液芯微沟槽截面,如图5 所示。图5 中,h 为齿槽深,b 为齿槽宽度,δ 为壁壳厚度,具体寸参数如表1 所示。壁壳材料为纯铜TP2,λ 为383.8W/(m·K),工质为去离子水。制造时,环境温度控制在20 ℃。表2 为水在不同温度下的饱和蒸气压,表3 为制造参数。采用抽真空灌注方式,由表1 计算需要的工质灌注量为0.47 mL,其性能可以达到30 W 以上。

图5 微热管沟槽截面SEM 图 ×90