空间对接锁系表面强化及润滑处理技术

为了改善空间对接锁系在空间环境中的抗磨损和防冷焊性能,采用等离子体浸没离子注入与沉积技术在钛合金零部件表面制备类金刚石碳膜(DLC)。通过摩擦磨损试验、划痕试验、压痕试验来表征DLC膜的摩擦性能、膜-基结合力及显微硬度。结果表明,经复合强化制备的DLC膜摩擦系数低于0.15、磨损率为1.7×10-7mm3/N·m、膜-基结合力达256mN、显微硬度为21GPa,能够有效地提高航天用钛合金零件的使用性能。采用DLC膜和Braycote601EF真空润滑脂的固体-油脂复合润滑方式来进一步改善DLC膜在空间应用性能,试验证实该项技术可满足空间对接锁系零部件的抗磨损、防冷焊需求。

航天器作为高技术产品与其他产品的重要区别之一,就是要经历复杂严酷的空间环境效应的考核,因而其对金属零件的表面质量如硬度、耐磨性等性能提出了很高的要求。在空间对接机构中,起到对接锁紧、连接密封作用的是TC4钛合金材料的偏心轴和对接锁钩两种重要零件。由于对接锁结构紧凑、减重要求严格,对接锁钩之间在锁紧和解锁时表面应既要有自锁性能,又具有自润滑性能,以防止锁钩之间因真空冷焊效应而导致“咬死”失效。因此,要求这两种零件表面具有足够的表面硬度和耐磨性,保证机构在空间环境30~35kN的大负载下自由转动、防“冷焊”,正确实现锁定、解锁功能,并能多次重复使用,以确保空间对接任务的完成。空间机械中应用最为广泛的软质MoS2固体润滑膜层不能满足对接锁系零部件对表面硬度的要求;而传统的离子氮化工艺由于其处理温度高,零件变形大,不能保证产品尺寸精度,导致产品合格率低,真空技术网(http://www.chvacuum.com/)认为因此亟需寻找一种新型的表面强化及润滑处理技术。

类金刚石碳(DLC)膜将高硬度、低摩擦系数、耐磨损、耐腐蚀性、抗粘结、化学稳定性等特性完美地结合于一体,是一种优异的新型减摩抗磨防护材料。在空间机械系统用精密对接机构、轴承、齿轮、传动结构、微型机械运动部件等表面镀制该类薄膜,可大幅度降低零部件的磨损,提高其在苛刻空间环境下(超高/低温、超高真空、尘埃、辐照等)的使用寿命和可靠性。前苏联最早将DLC膜应用于空间陀螺仪的固体润滑;NASA也在上世纪90年代中后期就开展了复合DLC膜在航天领域的应用研究,期望发展一种在航天器万向节轴承、太阳能帆板传动机构上服役的使用寿命达到15~30年的硬质减摩抗磨镀层。国内方面,中科院兰州化学物理研究所、中国航天科技集团510所和哈尔滨工业大学等院所和高校在DLC膜空间应用领域开展了卓有成效的研究工作,解决了一些相关技术难题。公开报道过的DLC膜空间应用主要有空间飞轮轴、斯特林制冷剂活塞、空间谐波齿轮等,但缺乏系统性的论证和评估,应用非常有限。

本研究利用等离子体浸没离子注入与沉积(PIII&D)技术在TC4合金表面制备DLC膜,研究不同膜层结构和膜层厚度对改性层的使用性能和寿命的影响。以空间对接机构偏心轴为典型零件,采用DLC固体润滑薄膜-油脂复合润滑形式,通过振动、冲击、热真空循环及寿命试验来考核这种复合润滑方式的真空使用性能。

试验方法

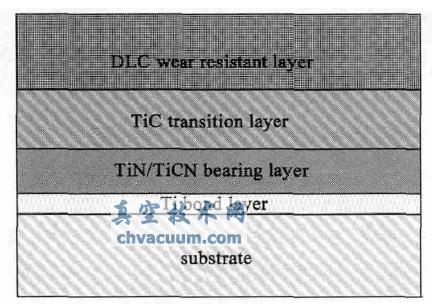

复合膜层的制备是在哈尔滨工业大学研制的PIIID-04型多功能离子注入与沉积设备上进行的。基体材料为TC4合金,尺寸为Φ25mm×5mm的平面试样。试样磨光和抛光至表面粗糙度Ra≤0.8μm,随后分别用丙酮和无水乙醇各超声清洗10min,再经吹干后放入真空室中,抽真空至本底真空5.0×10-3Pa后,进行氩离子溅射清洗30min,以除去试样表面残存和吸附的氧化物等杂质。PIII&D复合表面强化处理的复合膜层设计为“金属黏结层+中间过渡层(陶瓷承载层和碳化物/DLC过渡层)+抗磨损层”的方式。复合膜层由内到外依次由Ti金属黏结层(离子注入)、TiN沉积层、Ti(CN)沉积层、TiC沉积层和DLC膜组成,如图1所示。

其中Ti金属黏结层起到了缓冲应力,阻止截面微裂纹萌生,进而提高膜-基结合力及膜的整体韧性的作用;陶瓷承载层的硬化膜层用来减少基体的塑性变形,为外部强化层提供足够的承载能力;碳化物过渡膜层用来解决外部抗磨损层与强化基体的结合力问题;表面抗磨损膜层能够保证工作条件下表面低的摩擦系数和磨损速率。

图1 PIII&D复合强化层结构

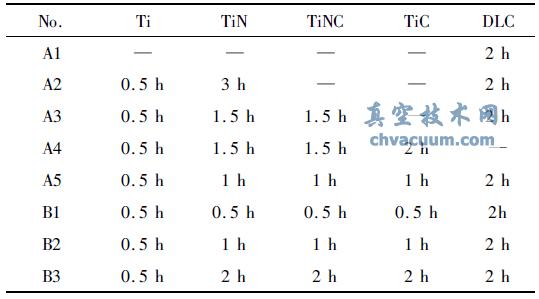

实验采用TC4钛合金,分成A1-A5、B1-B3共8组试件,分别采取表1中不同的实验参数进行PIII&D复合强化处理。其中最外层DLC膜层由采用石墨作为阴极的磁过滤脉冲阴极弧方法合成,这种非氢DLC膜具有更高的硬度和化学稳定性,更适于作为耐磨损层;制备中间过渡层的Ti/TiN/TiCN/TiC膜层时,气体等离子体由射频源电离氩气、氮气和乙炔气体产生,Ti等离子体由磁过滤脉冲阴极弧源产生,并在负高压脉冲电源的作用下加速注入并沉积在样件表面形成化合物膜层。

表1 PIII&D制备复合膜层实验方案

借助S-4800型场发射扫描电镜(FESEM)观察复合膜层的表面及截面微观形貌;球-盘摩擦磨损试验在WTM-2E型可控气氛微型摩擦磨损试验仪上进行,摩擦球是直径为4mm的Si3N4陶瓷球,载荷200g,旋转半径3mm,转速300r/min,以改性层完全磨穿时的转动圈数来判断磨损寿命;划痕试验和显微硬度试验是在瑞士CSM仪器的NST型号纳米划痕及纳米压痕仪上进行;复合膜层的磨损率的测量是在UMT-2型球-盘摩擦磨损试验机上进行,并结合TalysurfCCI三维激光形貌仪进行磨痕形貌的检测,计算膜层的磨损率;利用HB-3000B型布氏硬度计来对比不同膜层的布氏压痕形貌。

结论

(1)采用PIII&D进行梯度过渡多层膜结构表面复合处理后,可在DLC膜与TC4基体之间形成热物理特性、力学性能等梯度过渡多层结构的中间层,增强膜-基结合力,提高了膜层的抗摩擦磨损性能以及膜层的承载能力。

(2)PIII&D复合处理技术能够很好的满足对接锁系零部件的表面强化要求,提高了其使用寿命。

(3)DLC膜在空间机械领域的成功应用为空间技术领域活动部件的可靠性润滑提供了另一种有效的解决方法。