微热管的灌注抽真空制造技术

微热管是高热流密度光电芯片领域广泛应用的高效热传导元件,抽真空和灌注是其性能的重要影响工序。通过分析目前微热管制造工艺中常用的抽真空灌注技术,提出灌注抽真空微热管制造技术;分析该技术的工作原理和二次除气理论,建立工质额外充液量、微热管工作死区、二次除气集气段长度等数学模型;对比分析抽真空灌注与灌注抽真空两种制造技术的特点;搭建微热管性能测试平台,对采用灌注抽真空技术制造的铜—水沟槽式微热管进行性能测试;对比研究引入额外充液量前后,灌注抽真空技术制造的微热管传热性能的差异,发现引入额外充液量后,微热管性能提高了12 倍。试验结果表明灌注抽真空技术可以很好地满足微热管的制造需求。

0、前言

高性能电子设备的热流密度已超常规空气强制对流换热能力极限。SAUCIUC等研究发现通过采用铜材、增加重量、优化翅片结构和提高风速,空气强制对流散热器的传热极限为0.15℃/W。微热管具有热阻低、体积小、重量轻和无需额外动力驱动等优点,VASILIEV研究发现其已成为未来高集成度电子芯片散热的关键元件,其理论被COTTER于1984年提出之后引起广泛关注。SUMAN回顾了20世纪90年代以来微热管的理论模型、性能试验和制造技术,发现大量文献对其传热理论进行了分析。KANG 等研究发现,不同工质充液量的微热管具有很大的差异,真空度和充液量是影响微热管性能的重要因素。已有的微热管制造方面的文献主要集中在毛细吸液芯制造、结构设计等方面,对其中的抽真空和工质灌注技术的研究涉及很少,仅有一些试验性研究。

PETERSON指出微热管传统抽真空和灌注技术主要有抽真空灌注技术和灌注工质后蒸发除气技术。微热管工作时,SARRAF 等研究发现,空气等不凝性气体将会在冷凝段积聚,该现象是微热管可靠性下降的主要原因。由于完全蒸发除气技术彻底排除不凝性气体困难且真空度难以控制,在微热管制造中已很少使用;目前使用的主要是抽真空灌注技术:将微热管一端封口且壁壳清洁除气后,用高真空泵将其内部抽真空到10–3 Pa,最低也要达到10–1 Pa。由于液体在高真空环境下因饱和蒸气压下降而易蒸发,高真空泵对管道内的液体十分敏感。连续生产时,采用该技术生产的微热管,受到设备管道内残余液体的影响而生产效率受到限制。

基于不凝性气体在微热管工作时在冷凝段聚集的现象,以及蒸发除气技术原理,本文提出灌注抽真空微热管制造技术:微热管首先在低真空度环境下预先封装,然后利用加热使不凝性气体在冷凝段的集气段聚集,最后将集气段去除。采用对比研究的方法,通过原理分析和试验研究,对该技术进行论证。该技术的使用,将大为提高微热管生产效率,降低生产设备投资成本。

1、微热管抽真空与灌注制造技术

1.1、微热管的工作死区

微热管是相变传热材料,工作原理如图1。它由相变材料(工质)、壁壳和毛细吸液芯组成。工质在蒸发段加热发生相变,经过绝热段传送到冷凝段释放出热量后重新凝结为液体,最后依靠毛细吸液芯的毛细作用回流到蒸发段,完成一个工作循环。

图1 微热管工作原理

工质在微热管工作前主要以液态形式存在,工作时转变为气态。为了使工质在低温下发生相变,需要提高微热管壁壳内的真空度。微热管制造环境温度θ1 通常恒定,此时工质的饱和蒸气压为psau1。封装完后,管内体积为V0 的微热管内的气压为p1,则残余空气分压

pair1 = p1 − psau1 (1)

该微热管如在θ2 温度下工作,此时工质的饱和蒸气压为psau2,则微热管内的压力p2 根据混合气体的道尔顿(Dalton)定律为

微热管正常工作时,如冷却充分,混合气体中的不凝性气体(以空气为主)将会动态的与工质蒸气分离。分离出的不凝性气体,由于传热系数远小于工质的相变,可以认为是热传导的死区。该体积称为微热管的工作死区Vdead,假设所有的气体皆为理想气体,则

1.2、抽真空灌注技术

目前微热管的制造技术普遍采用抽真空灌注技术,即先利用高抽真空设备将壁壳内环境抽离到高真空,然后往内灌注一定量的工质,见图2。为了保持高真空,抽真空后壁壳将不能移动,故高抽真空设备和灌注设备、封口装置必须组合设计。利用针阀等小流量气密性好的阀门来准确控制微热管所需的充液量ql,其精度达到0.1 mL,数值的大小与壁壳容积、毛细吸液芯类型和几何参数、使用环境等有关,POPOVA 等提出以毛细吸液芯孔隙体积和壁壳内工质蒸气量之和计算。

图2 热管抽真空灌注系统原理图

抽真空灌注方式制作的微热管,其真空度与真空泵的抽速v 和时间t 有关。灌注工质前,对于管内体积为V0 的微热管,假设气体为理想气体,经过时间t,微热管内的气压将由标准大气压p0 下降到p(t),经过时间Δt,根据波义耳(Boyle R)定律

该技术制作的微热管性能稳定,不凝性气体少,工作死区可以忽略。然而由于工质灌注和抽真空联动装置的复杂性、高真空设备对液体的敏感性,造成设备价格高、生产效率较低,在实际生产中成本高。

1.3、灌注抽真空技术

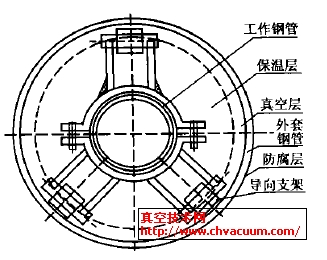

先在微热管壁壳内灌注一定量的液态工质,然后进行抽真空(一次除气,真空度较低)。由于液态工质会随着真空度的提高而发生相变,此时很难达到高真空。为了防止工作死区过大,需要额外引入不依靠真空泵而去除空气的二次除气方法,其装置原理如图3 所示。对工作段有效长度为l1、中径为d1 的微热管,在封口段预留长度为长l2、中径为d2的集气段。低真空泵一次除气后,在集气段顶端预先封口。二次除气时,加热微热管蒸发段到θ3,此时工质的饱和蒸气压为psau3。冷凝集气段,使液态工质发生相变后推动壁壳内不凝性气体向集气段流动。气态工质凝结后依靠毛细和重力作用重新返回蒸发段,而残余空气等不凝性气体则在集气段积聚。一段时间后,不凝性气体在密封壁壳集气段内偏析,达到与气态工质动态的分离。最后,利用封口模将微热管集气段从工作段去除。