等离子冷床炉熔炼高密度夹杂物去除研究

冷床炉是一种先进的钛合金熔炼技术,经一次熔炼可生产出无夹杂、无偏析、低成本的优质钛合金铸锭。本文简要介绍了等离子冷床炉熔炼的工艺特点,开展了高密度夹杂去除研究的相关试验,在TC11 合金原料中加入了高密度夹杂物,并进行了单次等离子冷床炉熔炼,检验了铸锭和凝壳中残留的夹杂物,通过分析、计算,阐述了熔炼速度、熔体滞留时间及夹杂物沉降时间对去除夹杂物的影响,研究了等离子冷床炉对高密度夹杂物的去除效果。

一、前言

高密度夹杂(High Density Inclusions,HDI)是钛合金中的一种重要的冶金缺陷,包括金属W、Mo、Nb、Ta,这是由于高熔点金属混入引起的。另外,钛材在机械加工时,硬质合金刀具崩块(主要成分为WC)也容易进入钛屑或回收残钛料中。HDI 熔点很高,即使经过两次或三次真空自耗电弧熔炼(Vacuum Arc Remelting, VAR)也很难得到熔化和溶解。

Rudinger的研究结果表明,尺寸为0.6mm 的WC颗粒,两次VAR 可溶解掉约90%,三次VAR可全部消除,但0.8mm 或者更大尺寸的WC 颗粒经过三次VAR 也无法充分溶解。一种被称作迄今为止最先进的钛合金熔炼技术——冷床炉熔炼(Cold hearth melting, CHM)技术的出现,为这些问题提供了有效的解决途径。研究表明,两种冷床炉工艺——电子束和等离子冷床炉熔炼技术在去除钛合金中的硬α夹杂物和HDI 的效果非常显著。美国GE 公司1988年开始采用CHM+VAR 熔炼钛合金,上世纪90 年代初在企业标准中规定飞机发动机关键转子零件用钛合金必须经过一次冷床炉熔炼。

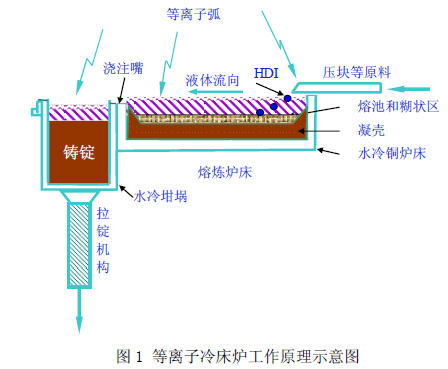

冷床炉熔炼与真空自耗熔炼原理不同,图1是小型等离子冷床炉熔炼简图,原料从喂料槽进入熔炼室,被等离子枪所熔化,流入熔炼床,在这个水冷铜炉床中被等离子枪加热、均匀,再流入坩埚,被搅拌、凝固。由于等离子束的加热温度最高可达6000℃以上,冷床中的熔池可被加热到足够高的温度(熔炼时一般液体可达到2000℃),并且液体在炉床中可以保持足够长的时间。因此,低密度夹杂TiO2、TiN 等得到熔化或溶解,而高密度夹杂颗粒由于密度远大于钛,熔炼时会沉入炉床底部的糊状区,凝固后留在凝壳里而不进入铸锭,达到了有效去除高密度夹杂的目的。

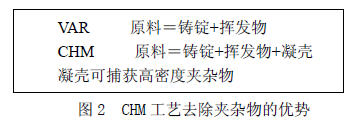

PACHM 工艺在去除夹杂方面的优势如图2所示。VAR 熔炼时,电极中的物质除了能挥发外,其它所有物质(包括高低密度夹杂)熔炼后又留在铸锭中,去除LDI的唯一途径只在通过熔池溶解,但溶解效果非常有限,即使经过很多次熔炼也不容易将这些夹杂去除,所以VAR熔炼对原料的要求非常严格。与VAR 相比,CHM 工艺可看作是一个开放的系统[5],即使原料中混入了高密度夹杂物,在熔炼时,这些夹杂物可以通过沉淀进入凝壳中,从而巧妙地与铸锭分离。

在美国,冷床炉熔炼能力已占到钛总熔炼能力的45%。我国的冷床炉熔炼工艺还处于起步阶段,目前只有几台设备,尚未开始工业化生产。西北有色金属研究院、陕西宝鸡钛业、北京航空材料研究院分别引进了冷床熔炼炉。宝钢股份有限公司特钢事业部也已引进大型生产用电子束和等离子冷床炉。随着我国大飞机项目的启动和国民经济对优质钛合金的需求增加,冷床炉熔炼锭及产品的需求量也将迅速增加。

国内关于等离子冷床炉的研究非常少,本文旨在通过对熔炼过程中的高密度夹杂物的去除研究,进一步了解、认识冷床炉的熔炼机理。

二、试验方法

选择综合性能良好的α-β型钛合金---TC11 合金作为试验材料,该合金在500℃以下具有优良的热强性能和热加工性能,常规的熔炼工艺需经过三次VAR,主要用于制造航空发动机零部件和飞机结构件。本文采用单次冷床炉工艺熔炼TC11 合金,并对该工艺得到的铸锭进行研究。采用了北京航空材料研究院的PAM525 等离子冷床炉进行熔炼。熔炼时Ar 气作为保护气氛,炉室中的气压接近大气压,等离子枪气体采用He 气。熔炼时两只等离子枪的设定功率分别为400KW、200KW,水冷坩埚中的搅拌电流为108 A。

为了研究冷床炉熔炼工艺对高低密度夹杂的去除效果,熔炼前在原料中加入了纯W和硬质合金刀具碎块。熔炼总共需四只压块(Φ130×300mm),在其中分别钻孔,孔大小为Φ7×10 ㎜,加入的夹杂物尺寸及位置如下:

1)硬质刀具YG8 合金,成分为WC+Co,密度为14.5~14.9g/cm3, WC 含量达92%,WC的熔点为2870℃。将刀具碎块人工粉碎,制成12 颗碎块颗粒,共6 种规格,最大一颗四边长分别为5.0、3.75、2.6、4.5mm,厚度0.52~1.30mm,最小的一颗尺寸为0.60×0.66×1.18 mm;

2)烧结纯W 块,其密度约为16g/cm3,熔点3410℃。人工粉碎,从钨条上取下大小不同的12 颗,尺寸大约为1~6mm;各夹杂加入以下四只压块中的1/2、1/2、1/4 和1/2 处,如图4。熔炼时,各压块从左到右依次送入炉中熔化。

经过一次冷床炉熔炼后,得到一支φ150*600mm、50kg 的小锭和一个220*280*30mm 凝壳。为使高密度夹杂物区域发生变形,并易于X 射线检测,将铸锭和凝壳进行热变形,工艺如下:

1)800℃入炉,1.5 小时升至970℃,保温2 小时;

2)970℃下,用型号为THP10 的2000T 液压机将Φ150 ㎜棒材锻压成截面为190*80mm的扁平材,凝壳锻压成320*240*24mm。

使用型号为YXLON450_D08 的X 射线设备对整支锭进行无损探测,操作电压为450kv、曝光时间为6min。用X 射线多次、不同角度对样品进行拍照,精确确定夹杂物的具体位置,切割、取样、做金相制备,采用显微硬度仪测量夹杂物、过渡区、基体的硬度。用OLYMPUS金相显微镜观察残留的夹杂物,然后用SAMSCAN 扫描电子显微镜镜(SEM)对夹杂物拍照、并做能谱成分分析,确定夹杂物的种类。另外,用X 射线检测凝壳中的高密度夹杂物。

三、试验结果与分析

1.铸锭和凝壳中的HDI 与分析

用X 射线检测,在凝壳中发现了几乎全部的夹杂物,如图4(a)中的亮点,凝壳中的裂纹是在热变形的过程中产生的。夹杂物的分布呈现一定的规律:主要分布在凝壳的中线左右,这是因为压块熔化后基本上是沿中线进入炉床熔池的;从液体流向看,大部分夹杂物分布在液体进入炉床的前中部位置。二维方向的分布规律表明,夹杂物进入熔池后,大尺寸的颗粒大部分不前移或沿液体的流向前移很短的距离,就沉入炉床,小颗粒被液体带到炉床中的其它位置沉淀下来。但是,有的夹杂物即使颗粒较大,也甚至被带到炉床靠近坩埚一侧的边缘。