大型高真空容器的气体负荷分析

随着科学技术的进步,某些用途的真空装置向大型化、高真空度的方向发展。分析表明材料出气和漏气是大型高真空容器的主要气体负荷,在容器及密封结构设计、检漏设计、制造工艺技术分析中应重点研究,以提高大型高真空装备的技术水平。

随着科学技术的进步,某些用途的真空装置向大型化、高真空度的方向发展。如容积2000 m3,极限真空度达10-3 Pa 的真空装备业已建造完成。相对于常规真空设备,如此大型的真空容器在设计理论、分析方法、制造工艺技术及测试评价数据等方面可参考的资料非常有限。因此,有必要逐步开展一些分析研究工作为工程实践提供支持。气体负荷是确定真空装备技术指标,进行系统和工艺设计及质量控制的基础,本文针对大型高真空容器的材料出气、蒸发或升华的气体、渗气和漏气进行了分析。

1、真空系统抽气方程

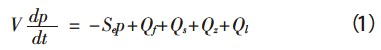

真空系统的任务就是要抽除真空容器内的各种气体,使容器内建立起满足一定要求的真空环境。根据动态平衡关系,真空系统抽气方程为:

其中:Se———真空系统对容器的有效抽速,m3/s

p———容器内压力,Pa

Qf———放气流量,Pam3/s

Qs———渗透气流量,Pam3/s

Qz———蒸气流量,Pam3/s

Ql———漏气流量,Pam3/s

由式(1)可见,在粗真空和低真空抽气时,容器内原有的空间大气Vdp/dt 是主要气体负荷。随着容器中的压力降低,进入高真空阶段后,dp/dt 变得很小,主要的气体负荷为放气流量、渗透气流量、蒸气流量和漏气流量,可统一表示为Q。当到达极限压力时,dp/dt=0,p=Q/Se,说明在高真空下,系统的极限压力由Q 和S 决定。可见,准确的估算气体负荷Q 对于大型真空系统的设计、制造具有重要意义。但由于气体负荷受材料、结构、表面加工、温度、清洗工艺等诸多因素的影响,很难准确计算。对于各种用途的常规真空装备,可得到的数据或可参考的类似设备较多,分析计算方法也已成熟,可确保合理的实现设计目标。而对于2000 m3 量级的大型高真空装备还需要结合工程实践进行必要的分析和研究。

2、放气流量

2.1、放气流量计算

容器抽空后,暴露于真空下的各种材料构件的表面将把原来在大气压下所吸收和吸附的气体解析出来,称为放气。材料的放气速率除了与材料本身的性质有关外,还受温度、时间、材料的制造工艺、储存状况、预处理工艺(如清洗、烘烤、气体放电轰击、表面处理等)等因素影响。放气流量可以依据材料放气率实验数据计算,但放气率随暴露在真空下的时间而变化,实验数据仅对应有限的时间点且现有参考数据一般是在25 h 以内。另外,某种材料的出气速率可表示为时间的函数:

![]()

其中:q1———抽空1 h 的放气速率,Pam3/(m2s)

t———抽气时间,h

β———出气速率的衰减系数,一般对金属材料β≈1

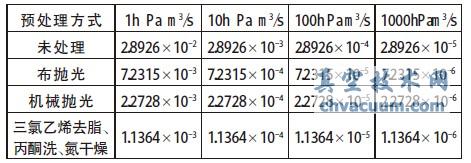

暴露在真空下的所有材料的出气速率之和就是总的放气流量。2000 m3 的真空球罐直径约为Φ15.7 m,内部表面积约为775 m2,放气主要来自于罐体结构材料。罐体大,质量重,罐壁需要承受较大的机械强度, 设计中可采用S30408(06Cr19Ni10)不锈钢。表1 中给出了几种预处理条件下的放气流量, 其中q1 取与S30408 相近的1Cr18Ni9Ti 不锈钢的数据。

表1 几种处理条件下的放气量

2.2、放气流量分析

在常规的超高真空系统中,常通过真空除气加速材料表面的放气以在较短时间内获得较高的真空度。烘烤是最常用的手段,但对于2000 m3 量级的大型容器,实施高温烘烤存在许多技术和成本上的困难。另外,考虑大型容器随温度变化而产生的应力和变形也不建议采用高温烘烤进行除气。其它如电子束或离子束轰击等方式对如此大型的容器也不具备技术和经济上的可行性。因此,在大型真空容器的放气流量分析中应主要考虑常温状态。预处理工艺对减少结构材料表面放气的影响显著。预处理主要是使处于真空状态的表面要光滑,无松软组织和气孔,无死空间,内焊缝无影响真空的缺陷。另外使处于真空状态表面无积存的污染源,表面无尘埃、无铁屑、无锈蚀、无脂无油等。针对大型真空容器建议仔细做好以下处理过程:

(1)真空容器建造完成后,应彻底除锈、除渣,并吹扫干净。

(2)进行布抛光或机械抛光以去除表面缺陷,形成光滑、光亮表面,表面粗糙度越高越好。

(3)三氯乙烯去脂+ 丙酮清洗以去油、去脂、去污物。

(4)清洗后氮气吹干。

从式(2)和表1 的计算结果可见,随着抽空时间的延长,放气流量逐渐减少。精细做好内部预处理的2000 m3 真空球罐在抽空100 h 时的放气流量大致为10-5 Pa m3/s 量级。

3、渗气流量

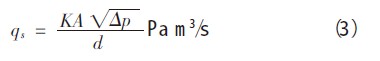

渗气是容器被抽空后,由于容器壁内外压差的存在,大气通过器壁结构材料晶格和晶粒边界扩散到容器中的气体流量。气体对金属的扩散、溶解和渗透过程,一般是以原子态的形式进行。由于氢原子的直径最小,所以氢原子对金属的扩散和渗透最为显著,其它气体经大多数金属的渗透率至少比氢小一个量级。气体对金属的渗透与温度有关,渗透系数一般随温度的升高而增大。气体对金属渗气量可用下式计算:

其中:K———渗透系数,Pa m3 m/(m2 Pa0.5 s)

A ———真空室壁的面积,m2

Δp———真空室壁两侧的压差,Pa

d ———真空室壁厚,m

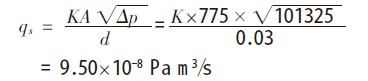

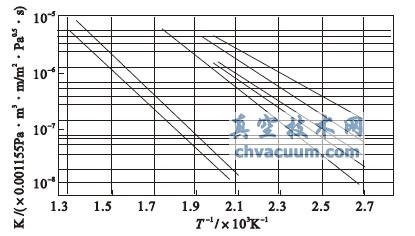

氢气对不同金相组织的钢材的渗透系数如图1 所示。S30408 不锈钢的主要金相结构为奥氏体,其渗透系数如图1 中的1 号线条。渗透系数K随温度大致呈线性下降,在常温下保守判断取值应小于10-11。则高真空球罐的渗气量为:

以上计算的渗气流量较放气流量低约2 个数量级,不是影响真空球罐技术指标的主要矛盾和关键因素,因此,在大型高真空容器中渗气量影响可以忽略。

图1 氢气对不同金相组织的钢材的渗透系数

4、蒸气流量

在封闭的真空空间中,液体(或固体)气化的结果是使空间的蒸气密度逐渐增加,当达到一定的蒸气压后,单位时间内脱离液体(或固体)表面的气化分子数与空间返回到液体(或固体)表面的再凝结分子数相等,即蒸发(或升华)速率与凝结速率达到动态平衡。此时,空间的蒸气密度不再增加,蒸气压力不再变化,即为该温度下液体(或固体)的饱和蒸气压。平衡状态下,真空球罐内的总压力等于各组分气体分压力之和,如果某种物质能够以液体或固体形态存在于真中,则该种物质气体形态的分压力对应该种物质在相应温度下的饱和蒸气压。蒸发(升华)速率是需要重视的参数,可能来自液体或固体的蒸气构成了真空容器内源源不断的气体负荷。一般在一定温度下,饱和蒸气压高的材料,其蒸发(或升华)的速率也大。无机材料的饱和蒸气压通常较低,常规的超高真空设备都尽量避免使用有机材料,正是由于有机材料都有较高的蒸气压。

针对2000 m3 量级的高真空容器,使用三氯乙烯去脂、丙酮去油、去脂、去污物等内部清洗是必要的。这些有机溶剂常温下的饱和蒸气压均较高,极易挥发,在清洗后应采用干燥氮气或空气吹干,尽量减少其在真空容器内的残留量。真空封脂的饱和蒸气压一般≤10-6 Pa 量级,不会构成较大影响。扩散泵油的饱和蒸气压可以做到≤10-5 Pa 量级,应注意选择饱和蒸气压低的扩散泵油,并在真空系统上采取有效措施,防止泵油向高真空容器的扩散。密封橡胶材料本身的饱和蒸气压较高,但由于其暴露面积较小,真空容器容积较大,在常规设备中其蒸发和升华在1.3×10-5 Pa~1.3×10-7 Pa 时体现的最为显著,在大型高真空容器中仍可使用。从以上几种材料的蒸发或升华情况看,蒸气流量也不会构成大型高真空容器的主要气体负荷。

5、漏气流量

系统泄漏和漏率控制一直是困扰各类真空系统的重要问题,大型高真空系统在建造和检漏上更是面临许多困难。主要泄漏位置包括焊缝、法兰密封连接和阀门。首先参照常规高真空设备的制造和检漏技术水平分析理想情况下大型高真空容器能够控制的目标漏气流量。对于焊接工艺,保证并检出(1×10-9 Pa m3/s)/300 mm 的漏率是容易实现的,2000 m3 量级高真空球罐的焊缝如为500 m,则焊缝总漏率可控制在1.67×10-6 Pa m3/s 以下。国内公称直径≤DN800 的高真空阀门漏率可控制在≤1.3×10-9 Pa m3/s ,以此作为阀门和法兰连接的允许漏率,如阀门和法兰连接的总数为30 处,则最大漏率为3.9×10-8 Pa m3/s。公称直径≥DN800 的高真空阀门制造更为困难,可参考的漏率数据较少见,如将小阀门允许漏率提高2 个数量级为控制目标,阀门和法兰连接的总数为20 处,则最大漏率为2.6×10-6 Pa m3/s。因此,如果按常规高真空设备的制造和检漏技术水平,2000 m3 量级高真空容器的最大漏率可期待达到1×10-5 Pa m3/s 以下。

大型高真空设备与常规设备存在较大差异。如大容积使总装检漏难以在较短的检漏时间内实现较高的检漏灵敏度,制造过程中的局部检漏过于繁琐、复杂,容易出现检漏误差、漏检或无法检漏;在真空装备运行时,受气体压力的作用,大型真空容器及连接管道必然存在较大变形,使阀门或法兰密封连接的受力情况发生较大改变而影响密封性能。目前已经建成的2000 m3 量级高真空容器的实际漏率尚远高于常规高真空装备。这是真空技术领域研究、设计和建设人员面临的重要挑战。

6、结束语

随着科学技术的进步,某些用途的真空装置向大型化、高真空度的方向发展。针对材料出气、蒸发(或升华)气体、渗气和漏气进行了分析,结果表明材料出气和漏气是大型高真空容器的主要气体负荷。因此,从材料预处理、容器及密封结构设计、检漏设计、制造工艺技术研究等角度减少大型高真空容器的材料出气、控制漏率是真空科学与技术领域面临的课题。