Һѹ���ɿ�CAD�ؼ������о�����

�����Լ��ɿ�CAD��չ�ı�����Ӧ�����ơ��о���״�����˲�����������Һѹ���ɿ�CADϵͳ�������漰����ԭ��ͼ��Ϣ��ȡ����У�ˡ�������Ż��ȹؼ�������ָ����CADϵͳ�д��ڵ����⣬�������о�ǰ��������չ����

����Һѹ���ɿ���Һѹϵͳ�еĹؼ�����������Һѹϵͳ���ӳ̶ȵ����ӣ����ɿ������Ѷ�Խ��Խ�������������ɿ�������Ҫ����������ߵ���ƾ���Ϳռ�����������Ҫ��ʱ���ע�����߶ȼ��У���������׳������ʧ����ˣ�ʹ�ü����������Ʒ���������ƹ��̾������˹�����Һѹѧ����ļ����ע����ȡ���˲��ٳɹ���

����Һѹ���ɿ�CAD ϵͳ��������ͨ���Ż��㷨�Զ���ɿ���ƣ����Ҫ����ȷ��ӳҺѹԭ��ͼ�����Ҫ�����CAD ϵͳ����Ҫ������������ҵ����ŵIJ��ֲ�������Ʒ�����

������Ŀǰ�ļ��ɿ�CAD ϵͳ�о�����Ҫ��Ϊ��������һ���ڻ������г���CAD ������Һѹ�����ݿ�����ϣ�ͨ���˹�������ʽ�������ƹ��̣������ڵײ���������µ�ϵͳ��ϵͳ֧��Һѹԭ��ͼ�Ļ��Ʋ��Զ����л�ȡ�ڵ���Ϣ������������㷨�Զ���ɿ���ƣ���Ҳ��Ŀǰ������ҵ�����Ŀ���·�ߡ�ǰ��Ҫ�������Ա��ɽ϶�ļ��������������ȷ��ҺѹԪ�����֣����˹����п���ơ�����ֻҪ�������Ա�ṩ������Ϣ֧�֣���Ҫ��ƹ�����ϵͳ�Զ���ɣ��Ƚ��д����Ե��о��з��㡢�������ȿ�����HMBIVDϵͳ��

�����ܵ�˵�������ɿ�CAD ϵͳ�Ĺؼ������������¼������棺��������Ϣ��ȡ(����Һѹԭ��ͼ)��������У�ˣ���С�ں��顢�������Ż���Ƶȡ����Ľ�������������������������ڴ˻����ϣ�����Ŀǰ���ɿ�CAD ϵͳ���ڵIJ����Լ���չ���ơ�

1���ؼ�����

����1.1������Һѹԭ��ͼ����Ϣ��ȡ

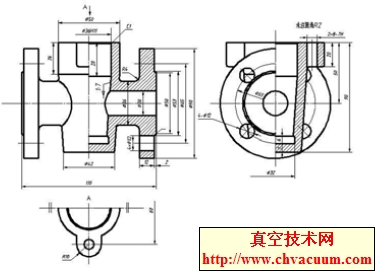

����Һѹԭ��ͼ�Ǽ��ɿ����ͨ��Ƶ����ݣ���CAD ϵͳ��֧�Ż��������Һѹ���ɿ���Ƶĵ�һ��������ǻ���Һѹԭ��ͼ����ͼ1 ��ʾ��Ϊ�˴ﵽ�Զ���Ƶ�Ҫ��Ҫ���ǽ�ԭ��ͼ������Ϣ�ֽ⡢���������洢�ɹ̶����ݸ�ʽ���ļ����ļ�Ӧ����Ԫ����λ��Ϣ��������Ϣ������ߴ���Ϣ�ȡ�

��������ѧ�����һ������ADS (AutoCAD Development System)��ȡԭ��ͼ�ķ��������������ͨ�������������Һѹԭ��ͼ�Ļ��ƣ�Ȼ������ADSӦ�ó���ͨ����·�������Ϳڵݹ�ʶ���㷨��ȡ���ɿ�CAD ϵͳ��������������Ϣ��

������������AutoCAD ƽ̨������ObjectARX ���߿��������ܼ��ɿ�ԭ��ͼ���ϵͳ��ϵͳʹ��ͼ�鷽��������ҺѹԪ��ͼ�⡣���ñ�ŷ���Һѹ���������֣������������������켣�滮�㷨�����ԭ��ͼ�IJ��߹�����ԭ��ͼ������ɺ�ϵͳ�Զ����ɼ�¼��ͨ��Ϣ�����ݿ��ļ������������������á�

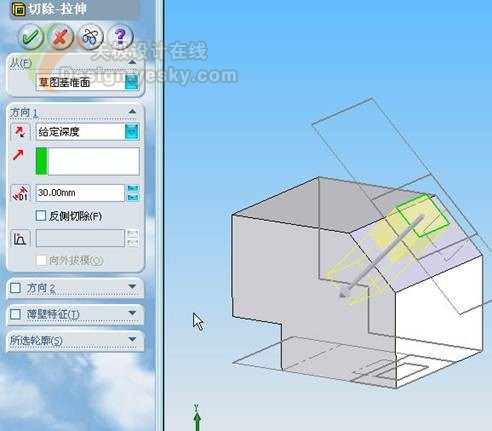

ͼ1 ԭ��ͼ����

�����������ַ���ֻ������AutoCAD ƽ̨�������ڼ��ɿ�CAD ϵͳ�Ŀ�ƽ̨����ʵ�֡����俪��˼·��ֵ�ý���ġ�Ŀǰ�ܶ���ҵ���ɿ�����������л�������ƽ̨��ԭ��ͼ����ģ�顣

����1.2����������

�����ڼ��ɿ�����У��������ڲ��м�ʮ�����ϰٸ������ǰ���ͨ�Ϳס����տס����ƿ����ȵĸ��ӿ����磬��˿���ĸ���У�˼���С�ں�ļ����Ե���Ϊ��Ҫ��Ŀǰ�ⷽ����㷨�Ѿ��Ƚϳ��졣��У�˿���ͨ��������Ϊ����Բ���壬����һ�ȽϿ�֮���Լ��������֮��Ŀռ�λ�ù�ϵ����֤������б�ĸ���У�ˣ���׳������������ȼ���б���������d������װ뾶֮�ͱȽϣ���d ���ڿװ뾶֮�ͣ������ײ���ͨ���������ֱ�ͶӰ���趨��XOY��YOZ��XOZ �������ϣ�������С��Χ�м��߶������ж�ͶӰ�Ƿ��غϣ�ֻҪ��һ�����ϵ�ͶӰû���غϲ��־ͱ�ʾ���ײ���ͨ��

�����������Բ�װʽ���ӽ��ݿ�ϵ��У�����⣬����˶Խ��ݿ��зֶδ������㷨����ÿһ�μ�Ϊ����Բ���壬ͬʱ��������ʽУ�˹�����ͬһ�����������ڵĿ�У�ˣ���Ч��������У��ʱ�䡣

����1.3��������

�������ɿ�Ŀ������Ǽ��ɿ���Ƶ��ص㣬��Ҫ����Һѹԭ��ͼ�и��Ϳڼ���ͨ��ϵ��ҺѹԪ��װ���ϵ����Ʒ�����ȷ����ͨ����λ�ú���ȣ��Լ���Ҫʱ���ӹ��տס�����ѧ������һ�ؼ������Ͻ����˴������о���

������������˻��������Թ��㷨�Ŀ��Զ�������Ʒ����������Թ��㷨���ȶԼ��ɿ������ά���֣���·������Сϸ�ֵ�Ԫ�������졣�����㷨�ڶ����·����Զ��������ѵõ��˳ɹ�Ӧ�á�Ȼ�������ַ����ᵼ�¹��տĴ������ӡ����ʵ��������Сѡȡ�ᵼ�¿ռ������ʺܵͣ��Ӷ�����������ò�����֤����·�������п��Կ��Ǽ��뷽������(��������ͬһ��������չ)�Ŀ��Ʋ��ԡ�

�����ܻ��ѵ��ڻ��ڹ��տ�����ͨ������ͬһƽ����������ԣ�������ͼ��ʽ����˼��ɿ��·����Ƶ�����ģ�ͣ��������˿�������Ƶ��������ݽṹ��·������С�������������ʺ��ڸ��ӽ��ݿ�ϵ������ơ����÷���ģ���ǽ����ڹ��տ����ӿ������ϵģ�û�п��ǵ��Ϳ���ֱ��������״�����д��ڽ�һ�������ơ�

�������ڵ��о���Ҫ���Թ��տ���Ŀ���ټ���ͨ·�����Ϊ�Ż�Ŀ�ꡣ�����������һ�ֻ���˳���Ż��ļ��ɿ����ͨ��Ʒ���������ʵʱ������У���£��Ե��������ڲ����������������ͨ˳��Ͷ�������֮��IJ���˳������Ż���������������ͨ�Ͷ�������ͨ�������Ż���ƹ��Ϊһ����Լ���Ķ�Ŀ�꺯���Ż����⣬���������Լ�Ȩ����������Ӧ�����ۺ����������������ۺ��������Ž⡣�ڶ���������ͨ����У�����ģ���˻��㷨���в���˳�����⡣

����1.4�����Ż�

�������Ż�ʵ�����ڿ���ͨ�㷨֧���µ���ά�ռ���ҺѹԪ�����ַ������Զ�Ѱ�ţ���һ�ָ��ӵĴ�����Լ��������ռ䲼�����⣬����ѧ�Ϲ��Ϊ����Ż����⡣����ͨ��ѡ����Ʊ�����ȷ��Ŀ�꺯����Լ�������������������Ż��㷨������⡣

����Ŀǰ�ڿ������Ż���Ӧ��������Ŵ��㷨��ģ���˻��㷨���Ŵ��㷨�ı��뼼�����Ŵ������Ƚϼ��Ż�����������������Լ���������ȶ�����������Ч���ŵ㣬���ֲ�Ѱ�������ģ���˻��㷨����������ʹ�������ù㷺������Ч�ʸߺͽ����ܳ�ʼ�������Ƶ��ŵ㣬���Ż�ʱ�����������ε������Ŵ��㷨��ǿ��ȫ������������ģ���˻��㷨���õľֲ����������������ƻ������������㷨�������ã�ͬʱ���빤����ƾ��飬ʵ���ˡ������㷨������л���ϣ�ʹϵͳ�ɹ�Ӧ�����漰��ʽ������װ�������ӷ����õĸ�����Һѹ���ɿ���ơ�

�������ʹ�������㷨�����Ż���Ƶ��µ���ƹ����Բ��ƽ�������ѵ�ȱ�ݣ��������ȴ����Ե������һ�ֻ��ڶ�������������Ż����������ϵͳ������Ԫ�������塢��·������Ϳ��������塣Ԫ���������ʵ��Ԫ�����ֵ��Ż���������·������ɽ�����

����ͨ��·���Զ��������ڲ���Ч����֤�������£���������������Э��Ԫ������������·����������ƻ����ͻ���ⷽ�����ߵȡ�����������֮���ͨ�Ų��úڰ�ģʽ������״̬��Ϣ������ͨ�����ߵĽ���Э���Ӷ�ʵ��Һѹ���ɿ鶯̬������������ơ�

2�����ڵIJ��㼰��չ����

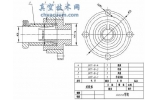

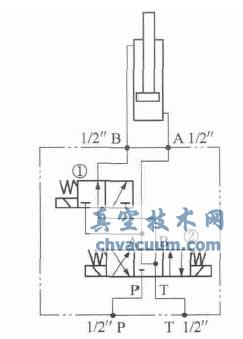

����Һѹ���ɿ�CAD ������Ϊ�����������Һѹ�������ľ���Ӧ�ã��Ѿ�ȡ���˳���Ľ�����ӿ�ֳ�һ��������SecoMAN��HMB2007��i -design��OLEO -Z��MDTools �ȼ��ɿ���ҵ�����������Ч����������Ч�����ҽ������ӣ��������㣬��ƽ����ͼ2 ��ʾ��

ͼ2 ���ɿ�������ƿ��ӻ�

������Ȼ���е�Һѹ��������Դ���һЩ������д���չ֮�������翪����CAD ϵͳԪ�����ݿ�ϼ������������ڸ��ӡ����ܾ���ˮƽ�ϵ͡�����ƺ����ӹ�����֧�ֲ���ȡ���ˣ����ɿ�CAD ϵͳ��Ƶķ�չ����Ӧ���ٰ������¼������棺

����(1)ϵͳ���ṩǿ���ԭ��ͼ���ƹ��ܼ����õĽ������棬��������ҺѹԪ��������ͷ����ͷ�������ȵ��������ݿ⣻

����(2)ϵͳ���ܾ���ˮƽ���ߣ��Զ��Ż����ܸ�ǿ���û����Ե������Ʋ����������Ż��㷨���Ӷ�ָ��Ѱ�ţ������Ż����̣�

����(3)���������Ƽ�����ϵͳ���ṩ���г����е���ƻ������û����Զ���ƹ��̽��ж�Ƕȹ۲�������鿴����������ֵ���ͨ���������������Եص�������������ʱ���Ż�ģ�ͣ�

����(4)�ܹ�����������ɿ鹤��ͼ��NC ���룬ʵ��CAD ϵͳ��CAM ϵͳ�������ӡ�

3������

����Һѹ���ɿ�CAD �����ķ�չ�ں��˶�ѧ���Ż��������䷢չ���Ʊؽ��Ƕ��������Ż��������ϡ��ȡ������Ϊ���������缼������Ϣ�ںϼ�����������ʵ��������ںϣ���Һѹ���ɿ鲼�ֲ������ۺ��Ż������ۡ����ĶԼ��ɿ�CAD �ؼ�������������ϸ������Ϊ��������������о��ṩ����ʵ�����ϣ��ɹ���������о���Ա�ṩ�ο���