射频磁控溅射法沉积SiC-Al薄膜的摩擦特性

利用射频法非平衡磁控溅射设备在钛合金板上沉积了非晶态SiC-Al 薄膜。为了降低薄膜的摩擦系数,在薄膜中添加Al 原子,同时Al 也被选择为中间过渡材料来提高界面结合强度和防止界面氧化。研究结果表明: 薄膜摩擦系数随着Al 原子含量的增加而先减后增,并在Al 含量为0. 97%时达到最小值。SiC-Al 薄膜对SiC 和Al2O3陶瓷材料的摩擦系数比对不锈钢材料的摩擦系数低,但它与SUJ2 轴承钢之间的摩擦系数最低,在0. 04 ~ 0. 07 之间。当把Al 作为中间过渡材料时,SiC-Al 薄膜的破坏寿命达到了20000 循环以上,明显改善了薄膜的界面结合强度; 当Al 中间过渡层的厚度超过0. 2 μm 以上时,薄膜破坏表现为磨损而不发生剥离现象。另外,薄膜的耐磨强度随着Al 含量的增加有所增强。

SiC 具有优良的耐腐蚀性、耐热性和高的机械强度,它的硬度( Hv: 3300) 仅次于金刚石和C-BN 等少数几种材料。它可以作为保护涂层提高耐磨性和防腐蚀等。可以用常见的薄膜沉积方法如等离子增强化学气相沉积( PECVD) 、热丝辅助化学气相沉积( HFCVD) 、分子束外延( MBE) 、物理气相沉积(PVD)和磁控溅射等来沉积SiC 薄膜,其中PVD 法沉积的SiC 薄膜有较低的摩擦系数,但与金属基材的结合强度很差。而射频( RF) 非平衡磁控溅射由于能获得很高的沉积速率而广泛使用。利用RF 非平衡磁控溅射法在Ti 基材上沉积非晶态SiC 薄膜材料,结果显示: 大大改善了Ti 的耐磨性,而摩擦系数与类金刚石(DLC) 薄膜基本相同( 约0.13) 。

为了进一步降低摩擦系数,提高界面的结合强度,在SiC 薄膜中掺杂Ti 原子得到了摩擦系数0. 04的SiC-2. 6%Ti( 质量比) 薄膜材料。本研究是在此基础上,开发一种新的薄膜材料SiC-Al,通过在非晶体SiC 薄膜中加入Al 原子,研究Al 原子的含量对SiC 薄膜的摩擦系数的影响,以获得更低的摩擦系数。通常为了改善界面强度所采用的方法有: ①基材的表面处理,②在沉积中增加负偏压,③对基材加热以促进原子在基材表面的流动,④在薄膜中加入杂质原子,⑤采用中间过渡层等。

本研究将采用中间过渡材料的方法解决界面结合强度问题,由于在非平衡磁控溅射设备中装入了SiC 靶和Al 靶,为了中间过渡材料和SiC-Al 薄膜在同一真空中沉积,以保证高的界面结合强度和防止界面氧化,选择Al 作为中间过渡材料,并对该复合薄膜材料的界面强度进行了评价。

1、实验材料及方法

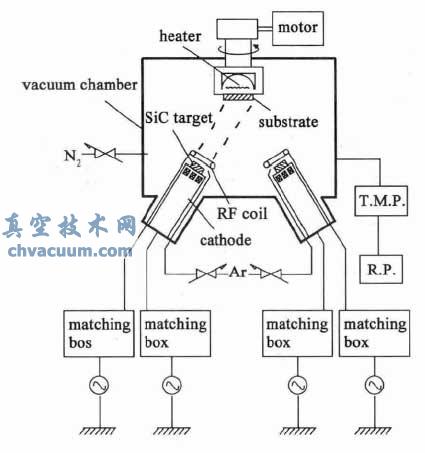

实验先把直径Φ50 mm 的Ti-6Al-4V 合金板的表面用#1000 号砂纸研磨,再用抛光机抛光至镜面,在丙酮中超声波清洗10 min。沉积SiC-Al 薄膜所用设备为图1 所示的双靶位非平衡磁控溅射设备,靶材为直径Φ50 mm 的SiC 靶和Al 靶,试验片装在载物台上并调整好与靶子的距离。当系统真空度达到5× 10 -4 Pa 时,通入Ar 气,压力保持5 × 10 -1 Pa,对基材表面进行等离子清洗10 min。在SiC 靶和Al 靶上分别施加一定的电压( 或功率) ,使双靶同时向基材溅射,沉积有一定Al 原子含量的SiC-Al 薄膜。Al 与SiC 的原子含量是根据事先对单靶的沉积速率测定得到的,在实验中保持SiC 靶位的距离和输出功率不变而改变Al 靶的输出功率,进而得到不同Al 原子含量的SiC-Al 薄膜。为了保证薄膜的均匀沉积,载物台以10 r /min 的速度旋转。

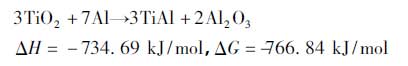

实验要先在基材表面沉积Al 中间层,而Ti-6Al-4V 基材表面形成的TiO2膜会影响薄膜的界面强度,大大减小界面的结合力,Al 与TiO2能够自发地发生原位置换反应形成粘接相:

在该反应中Gibbs 自由能ΔG 和焓ΔH 为负值,在高能Al 原子的轰击下,很容易在基材表面自发进行这一不可逆过程,同时放出大量的热。在这个过程中形成了一个粘接相TiAl,它有可能很好地连接钛合金与SiC-Al 薄膜,消除了TiO2与SiC-Al 薄膜的直接接触。

薄膜沉积后使用触针式表面粗糙度测试仪测得薄膜厚度。用“Ball-On-Disk”摩擦试验机来评价SiC-Al 薄膜的摩擦特性,摩擦副直径Φ10 mm 的SiC球,球上施加2. 94 N 的荷重,接触点的动半径为16 mm,滑动速度为0. 1 m/s。在完成一定循环次数后,用光学显微镜观察磨痕,同时用表面粗糙度仪测定磨耗断面曲线。

图1 双靶位非平衡磁控溅射系统

3、结论

通过使用双靶位磁控溅射设备在Ti-6Al-4V 合金上沉积了SiC-Al 薄膜,着重研究了Al 原子的浓度对SiC-Al 薄膜的摩擦系数的影响以及Al 中间层对界面强度的影响。

(1) 当用SiC 作为摩擦副时,随着薄膜中Al 原子含量低于0. 97%时,摩擦系数随Al 原子含量的增加逐步下降,而超过0. 97% 后,摩擦系数随Al 原子含量的增加而增加,0. 97% 时薄膜有最低摩擦系数0. 08。

(2) 当分别用SUJ2、SUS304 以及SiC 和Al2O3作为摩擦副时,SiC-0. 97% 薄膜与SUS304 和Al2O3球之间的摩擦系数在0. 1 左右。通过摩擦系数的重复实验表明SUJ2 与SiC-0. 97% 薄膜之间的摩擦系数在0. 04 ~ 0. 07 之间,确认了这两种材料之间有很低的摩擦系数。

(3) Al 中间层很好地改善了Ti-6Al-4V 合金与SiC-0. 97%Al 薄膜之间的界面强度,并且Al 中间层的厚度超过0. 2 μm 以上时,薄膜的破坏表现为磨损而不是剥离破坏,薄膜几乎被磨光。