MgO/Au复合薄膜的反应射频磁控溅射法制备及表面形貌研究

采用反应射频磁控溅射法制备MgO/Au 复合薄膜,并对使用Mg 靶和Au 靶共溅射、分步溅射方式以及在不同的衬底温度和Ar /O2气体流量比下制备的样品进行X 射线光电子能谱、X 射线衍射和扫描电子显微镜分析,研究了主要工艺参数对复合薄膜表面成分和形貌的影响。结果表明,采用共溅射方式制备的复合薄膜中Au 元素的含量偏高,薄膜表面有团聚生长的Au 晶粒,而采用分步溅射法可以使复合薄膜中Au 元素的摩尔百分比下降到7. 30%。采用分步溅射制备复合薄膜时,较高的衬底温度有助于MgO 晶粒的生长,当衬底温度为500℃,通入Ar 气和O2气的流量分别为25 和5 mL/min 时,MgO 晶粒尺寸达到了30 ~ 40 nm; MgO 薄膜主要呈现出了( 111) 、( 200) 和( 220) 三种结晶取向,较高的Ar /O2气体流量比有利于( 200)晶向的形成,而较低的Ar /O2气体流量比有利于( 220) 晶向的形成。

MgO 薄膜因为具有二次电子发射系数高以及制备工艺简单等优点,目前已经被广泛应用于等离子体显示器、正交场放大器、图像增强器和电子倍增器等领域。但由于MgO 是绝缘体,在作为二次电子发射薄膜使用时通常会对其掺入适当的金属材料以增加薄膜的导电性,而Au 由于电阻率很低( 2. 05 × 10 - 8 Ω·m) 并且化学性质非常稳定,因此是掺杂金属材料的主要选择之一。

目前常用的MgO 薄膜制备方法主要有溶胶-凝胶法( sol-gel) 、分子束外延( MBE) 、脉冲激光沉积( PLD) 、电子束蒸发及磁控溅射等。其中,采用磁控溅射法制备MgO 薄膜时,成膜速率和薄膜结晶取向可控,制备的薄膜具有良好的平整度和致密性,同时,可以通过灵活的靶位选择在MgO 中掺入其他元素,各成分含量易于控制。而反应磁控溅射法是制备化合物薄膜的一种常用的方法,采用此方法制备MgO 薄膜时,使用Mg 靶作为溅射靶材,在溅射过程中通入O2气作为反应气体。

当MgO 薄膜作为二次电子发射体使用时,其二次电子发射系数主要受到薄膜的表面平整度、MgO晶粒尺寸和结晶取向的影响,同时为了避免薄膜在电子束轰击下产生表面荷电现象,需要对其掺入少量的Au 以增加薄膜的导电性,然而掺入Au 的比例对薄膜的性能也有很大的影响。因此,研究制备工艺参数对MgO/Au 复合薄膜的表面成分、形貌以及结晶取向等特性的影响对于提高薄膜的性能是非常重要的。

本文采用反应射频磁控溅射法制备MgO/Au复合薄膜,比较了Mg靶和Au靶共溅射、分步溅射制备复合薄膜的表面成分及形貌,研究了溅射时衬底温度和Ar /O2气体流量比对薄膜晶粒分布、晶粒尺寸和结晶取向的影响。

1、实验

制备MgO/Au 复合薄膜所使用的仪器为ACS-4000-C4 型多功能磁控溅射仪。该设备有准备室和溅射室两个腔体,通过气动传送装置可以完成样品在两个腔体之间的运送,其中准备室主要用于装载、卸载样品并可以对样品进行Ar + 反溅射等处理,溅射室则是沉积薄膜的区域,制备薄膜前要对溅射室抽真空,使溅射室本底真空度低于2. 0 × 10 -4 Pa。衬底材料为N 型掺杂Si( 100) 片。备薄膜前将衬底先后浸泡在丙酮和无水乙醇中用超声波清洗,烘干后放入准备室中,将准备室抽真空至5.0 ×10 -3 Pa 以下,通入Ar 气对衬底进行反溅射处理,进一步清洗衬底表面以去除表面吸附的气体、杂质等。实验所使用的Mg 靶和Au 靶纯度均为99. 99%,分别使用两个独立的射频电源进行溅射。制备过程使用反应磁控溅射的方式,通入一定流量的Ar 气和O2气。

MgO/Au 复合薄膜制备完成后,其晶体结构、表面成分和形貌分别使用D/MAX-2400 型X 射线衍射( XRD) 仪、MK-II 型X 射线光电子能谱( XPS) 仪和JSM-7000F 型场发射扫描电子显微镜( SEM) 进行测量分析。

2、结果与讨论

在使用磁控溅射仪制备MgO/Au 复合薄膜时,如果Mg 靶溅射功率过低会导致溅射过程中靶材不放电,而功率过高则会导致靶材放电不稳定,因此Mg 靶功率通常在100 ~ 150 W 范围内调整。在相同条件下,以射频功率100 W 分别溅射Mg 靶和Au靶以制备MgO 薄膜和Au 薄膜,得出该工艺条件下MgO 和Au 的成膜速率分别为0. 5 和10 nm/min。Au的成膜速率要远远高于MgO 的成膜速率,因此Au 靶溅射功率选择为靶材稳定放电的最低功率7 W。

MgO 具有很高的二次电子发射系数,而Au 的二次电子发射系数较低,掺入过高比例的Au 会降低MgO 的二次电子发射系数,因此要获得具有高二次电子发射系数并且具有一定导电性的MgO/Au 复合薄膜,首先要确定薄膜中MgO 和Au 的比例,希望能够在避免薄膜表面充电的同时尽可能降低Au 元素的含量,一般希望Au 元素的摩尔百分比不超过30%。

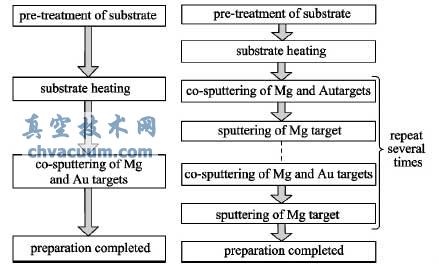

在Mg 靶和Au 靶溅射功率分别为100 和7 W的条件下,采用Mg 靶和Au 靶共溅射及分步溅射的方法分别制备了两个MgO/Au复合薄膜样品。其中样品1 采用共溅射的方式制备,制备流程如图1(a)所示,MgO 和Au 的沉积时间相同; 样品2 采用分步溅射的方式,制备流程如图1(b) 所示,MgO 持续沉积,在其沉积过程中分步沉积Au,复合薄膜最上层为MgO 沉积层,其MgO 总沉积时间与共溅射时MgO 的沉积时间相同,由于每次单独沉积MgO 的时间很短,因此可以认为复合薄膜内部成分是均匀的。对制备的薄膜进行XPS 分析,得到薄膜主要成分及摩尔百分比如表1 所示。样品1 薄膜中Au 元素与Mg 元素的摩尔比为5. 6∶ 1,Au 元素的摩尔百分比达到44.92%,而Mg 元素的摩尔百分比只有8.01%,说明即使在Au 溅射功率只有7 W 的情况下,Au 的成膜速率也要远远高于MgO 的成膜速率。样品2 中Au 元素的摩尔百分比为7.30%,Mg 元素的摩尔百分比为30.79%,后者为前者的4.2 倍,说明采用分步溅射法制备的MgO/Au 复合薄膜中Au元素的摩尔百分比有了很大的降低。

图1 Mg 靶和Au 靶共溅射与分步溅射流程图

3、结论

Mg 靶和Au 靶分步溅射法是制备作为二次电子发射体使用的MgO/Au 复合薄膜的一种行之有效的方法,它可以有效地控制复合薄膜中Au 元素的含量,并且制备的薄膜表面平整、晶粒大小均匀。较高的衬底温度有助于MgO 晶粒的生长,当衬底温度为500℃,通入气体流量Ar 气和O2气分别为25 和5 mL /min 时,MgO 晶粒的尺寸达到了30 ~ 40 nm。在通入气体总流量恒定,不同的Ar /O2气体流量比下制备的MgO 薄膜主要呈现出了( 111) 、( 200) 及( 220) 三种结晶取向,当Ar /O2气体流量比较高时,晶向( 200) 的强度最高。随着Ar /O2气体流量比的减小,晶向( 200) 的强度逐渐减弱,最终薄膜呈现出( 220) 择优取向。