基于PLC的磁控溅射温度控制系统设计

磁控溅射温度控制系统的精度和运行稳定性对沉积结构稳定和性能优良的薄膜材料极为重要。本文以西门子S7-300 可编程控制器(PLC)为控制核心,通过触摸屏构成人机交换界面(HMI),论述了磁控溅射温度控制系统的性能特征与控制方法。以STEP 7 为软件平台,扩展PLC 模拟量输入模块SM331对热电阻标准模拟信号实现A/D 转换;在定时中断组织模块(OB35)中循环调用温度功能块(FB58)编程实现对温度的PID 闭环控制;结合FB58 集成的脉宽调制输出功能,将PID 运算结果转换成脉冲占空比控制固态继电器执行。PLC 与HMI 基于MPI 协议实现通信功能,采用WinCC flexible 组态友好的控制界面,完成数据输入/ 输出、参数修改、实时监控和报警联锁。该系统缩短了控制回路的调节时间,并减小超调量,提高了磁控溅射温度控制的自动化水平、控制精度和稳定性。

磁控溅射镀膜技术是目前广泛应用到光学、材料、电子和半导体等领域的一种薄膜沉积方法。采用磁控溅射技术制备的薄膜所获得的附着力、电化学和光学等性能均受溅射温度的影响。磁控溅射沉积二氧化硅时,随着基片温度的增加,薄膜的沉积速率明显下降,折射率不断上升,并产生固体结构变化。

传统继电器控制系统受结构复杂、稳定性差、控制精度低等诸多因素的限制,难以满足现代工业对控制系统的要求。可编程控制器

(PLC)以功能强、集成度高、可靠性强、移植性好和通讯功能强大等优点,受到工业控制的广泛应用。PLC 不仅具备简单逻辑控制功能,而且基于现代控制算法可以实现系统的闭环控制、智能控制和功能完善的综合控制。温度控制系统具有惯性大、延迟时间长等特点,系统对温度控制量的反应时间长,对薄膜的沉积带来不利影响。本系统以磁控溅射镀膜生产线的沉积温度为控制目标,考虑到系统的控制规模较大、控制点较多、对控制精度要求较高等特点, 选用SIEMENS S7-300PLC 做为控制系统的核心部件,负责采集和处理数据,并通过上位机的远程监控和HMI 的本地控制相结合,对磁控溅射镀膜设备温度控制系统进行了新的设计。

1、系统设计

以S7-300 PLC 为控制核心来实现温度的PID 闭环控制,有两种控制方案:一种是扩展专用温度控制器模块(FM355)来完成温度控制;另一种是扩展模拟量输入/ 输出模块,结合STEP7 编程调用功能块来实现控制要求。

1.1、扩展温度控制模块FM355

FM355 是专门用于S7-300、M7-300 和ET200M 自动化系统中的温度控制器模块,包含可通过自由化功能进行组态的PID 控制器和集成的控制算法,功能稳定可靠,使用简单方便,能够独立完成PID 控制信号的采样和计算,不占用CPU 扫描时间。CPU 通过专用函数与FM355 模块进行数据交换,实现命令发送和信号反馈。FM355模块在CPU 故障停止的情况下可自动切换到后援操作模式,避免由于CPU 停止而造成的控制失控,保证系统稳定性,但FM355 模块硬件成本过高,且灵活性差。扩展温度控制模块的温控系统结构如图1 所示。

图1 扩展温度控制模块的温控系统

1.2、扩展模拟量输入/输出模块

通过温度传感器采集到的信号为模拟信号,需要经过一系列的处理,转化为能够被CPU 接收的数字信号。PLC 控制系统中,部分CPU 不具备直接采集模拟信号的功能,需要通过扩展模拟量输入模块对其进行A/D 转换,转化成为标准数字信号供PLC 处理。S7-300 PLC 可扩展模拟量输入模块SM331、模拟量输出模块SM332 和模拟量输入/ 输出混合模块SM334,对于SM331 模块,可选择电压、电阻、电流、热电阻、热电偶等输入信号类型,而SM332 模块提供电压和电流两种输出类型。西门子软件中有多种PID 控制器,如集成于STEP7 的FB41、FB42、FB43 和FB58 等控制函数,它们是系统固化的纯软件控制器,运行过程中循环扫描,其数据存储分配在背景数据块中。纯软件控制器对编程人员来说具有很高的灵活性和可操作性,基于工程应用中被控对象的特性,将不同控制算法搭接为一个完整PID 控制回路,通过软件编程就能实现FM 355 的硬件功能,满足控制系统设计要求。考虑到硬件成本和性价比等问题,中型控制系统常采用PLC 软件编程来实现温度的PID 闭环控制。综合考虑,本系统采用扩展模拟量输入模块来实现温度的闭环控制。扩展模拟量输入模块的温控系统结构如图2 所示。

图2 扩展模拟量输入模块的温控系统

1.3、输入输出控制

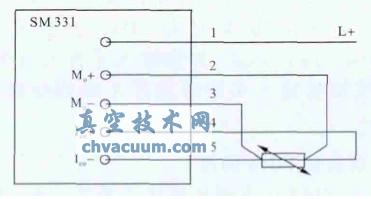

测量变送元件常选热电偶或热电阻两种温度器件,热电偶的温度测量范围较宽, 测温性能比较稳定,动态响应好;热电阻的稳定性强、灵敏度高、互换性以及准确性较好,温度测量范围:-200℃至850℃。由磁控溅射镀膜技术原理可知,本系统对于温度测量的精度和稳定性要求较高,选取热电阻传感器PT100 为测量元件,输入电压模拟信号。PT100 温度传感器与模拟量输入(AI)模块的简化接线如图3 所示。模拟输入电路中,采用4 导线端子测量方式,通过端子IC0+ 和IC0- 为传感器提供恒定电流,M0+ 和M0- 测量传感器上产生的电压。

图3 温度传感器接线图

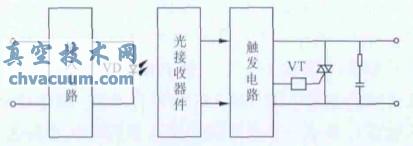

真空室的加热由均匀布置的电阻加热器完成,控制方式通过PLC 输出脉冲信号控制固态继电器(SSR)执行。SSR 是内部无任何机械运动的无触点电子开关,通过控制端信号对交流电源通断实现控制,是典型弱电控制强电的电器元件,其输入和输出采用光耦合器隔离,具有良好抗干扰性能,广泛应用于微电路及计算机控制。固态继电器内部结构如图4 所示,其中VD:发光二极管,VT:双向晶闸管。

图4 固态继电器内部结构图

2、软件组态

2.1、硬件配置

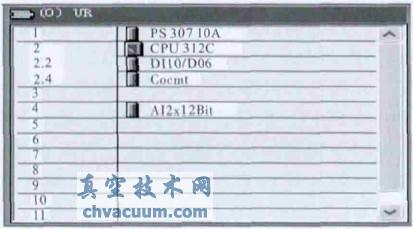

本系统设计基于STEP7 5.5 为软件开发平台,启动SIMATIC Manager 创建温度控制系统项目, 并生成S7-300 站点。打开对象进入HWConfig 界面调用配置表,根据订货号和硬件组态顺序,依次插入机架、电源模块、CPU 和I/O 模块等。图5 所示为SIMATIC 管理器配置图。

图5 SIMATIC 管理器配置图

进入CPU 300 属性对话框,设置站地址为2,接口类型为MPI ;打开模拟量输入参数修改窗口, 选择测量类型为RTD, 测量范围为PT100 standard range。根据输入元件为热电阻,安装模拟量输入模块时选择正确的量程卡为A 位置。

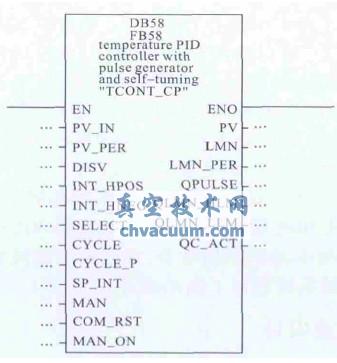

2.2、功能块FB58 调用

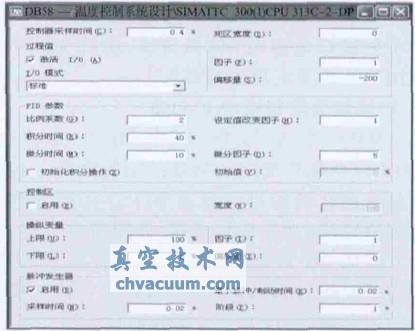

在STEP 7 中创建并进入循环中断OB35,选择库文件进入Libraries→Standard Library→PIDControl Blocks, 实现连续调用温度控制功能块FB58 输出脉冲信号,FB58 如图6 所示。为FB58 建立背景数据块DB58,通过背景数据块可直接修改相关控制参数,背景数据块如图7 所示。

图6 功能块FB58

图7 背景数据块

FB58 具有初始化例行程序,启动时执行组织块OB100,在其中调用FB58 用于实现PID 控制器的初始化操作。当参数COM_RST=TRUE 时执行该程序,所有PID 内部参数都复位到初始值,初始化程序处理完毕后,将COM_RST 重新设置为FALSE,开始PID 控制计算。

2.3、参数配置

FB58 提供过程值输入通道, 设置PVPER_ON=True 时,选取模拟量输入通道为直接从PV_PER 输入,即输入本文中温度的反馈值。设置PER_MODE=0 为热电阻标准模拟量输入类型。FB58 集成脉宽调制输出功能,通过将PID 的运算结果换算成对应的脉冲占空比控制固态继电器实现加热,FB58 脉冲输出环节的关键参数:CYCLE:PID 控制器的采样时间;CYCLE_P:脉冲输出的刷新时间;PER_TM:脉冲输出的周期时间;PULSE_ON:脉冲输入使能;P_B_TM:最小脉冲/ 制动时间。

FB58 中PID 控制器运算和脉冲输出是两个相互独立的过程,有各自的运算周期。参数CYCLE由被测量的变化规律决定,参数PER_TM 与参数CYCLE_P 的关系决定了脉宽调制的精度。FB58 提供SELECT 参数来协调PID 控制器和脉冲输出的周期,SELECT 的取值可以为0、1、2 或3。本系统参数设置:SELECT=0,OB35 周期时间= 20ms ,CYCLE_P=20 ms ,CYCLE=400 ms ,PER_TM=1000ms。根据经验,上述参数的设置遵循一定原则,并需要在设备实际运行过程中调试获得最优参数(TI 为积分时间):

(1)CYCLE≤0.1*TI

(2)PER_TM≥50*CYCLE_P

(3)PER_TM≤0.05*TI

脉冲输出计算一般取PER_TM /CYCLE_P>50,在每个CYCLE_P 时间间隔里,脉冲输出单元运算一次以确定下一次CYCLE_P 的输出为高电平或低电平。很明显PER_TM 和CYCLE_P 的比值越大,控制精度越高。若PID 脉冲输出的高电平时间接近100%,低电平时间接近0,此时执行机构需要在极短的时间内完成开断,这对设备的寿命影响极大,通过设置P_B_TM 就可以避免此问题,本系统设置P_B_TM 为20 ms。

3、触摸屏界面设计

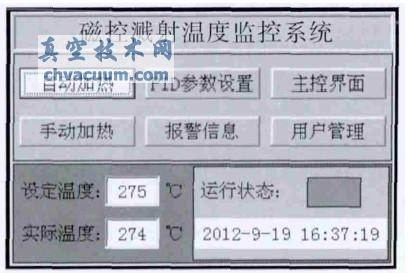

人机界面是系统与用户交换信息的媒介,以方便操作、直观快捷为设计原则,强调人性化。方案选用SIEMENS TP177B PN/DP-6 触摸屏搭建测控系统,TP177B 触摸面板有助于提高项目的使用效率,适用于工业控制中等级别的HMI 操作和监视任务。本系统采用MPI 协议完成PLC 与HMI通信功能,实现对磁控溅射镀膜生产线沉积温度的本地控制,保证系统高效稳定运行。HMI 界面设计基于WinCC flexible 2008 软件进行组态,对系统温度完成输入设置、PID 参数修改、实时显示和报警连锁等功能,图8 所示为温度监控界面。

图8 温度监控界面

4、结论

基于磁控溅射镀膜技术对温度控制系统的较高要求,以西门子S7-300 PLC 为控制核心,采用PID 闭环控制算法,组态友好的人机交换界面,设计了合理的温度控制系统方案。PLC 和触摸屏的配合使用组成功能完善的控制系统,实现了系统集成化和可视化,简化了现场操作,并方便工艺的优化;PID 闭环控制算法的应用,有效缩短控制回路的调节时间,减小超调量,提高了温度控制的精度和系统运行的稳定性。