热处理工艺对H13钢组织和力学性能的影响

比较了H13钢盐浴分级淬火、盐浴分级淬火+200℃ ×2h回火、真空高压气淬和真空高压气淬+200℃×2h回火后的力学性能,试验表明, H13钢真空高压气淬后的力学性能更为优良。这主要是因为H13钢盐浴分级淬火后,存在拉应力,而真空高压气淬后存在压应力;同时还与真空淬火具有脱气作用,残留奥氏体较多等因素有关。研究结果还表明分级淬火后应快速冷却,减少贝氏体量,增加马氏体转变量,抵消部分热应力,有利于减小模具的畸变和提高韧性。

H13钢是目前国内应用最广泛的压铸模具钢之一,各种文献对它的淬回火工艺及其力学性能报道很多,但对H13钢淬火后的性能研究较少。本文比较了经盐浴分级淬火和真空高压气淬的H13钢淬火态的力学性能,分析了造成力学性能差异的原因,这对真空高压气淬工艺的实施不无参考价值。

1、试验用钢

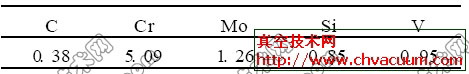

试验用钢为供货状态圆钢,其化学成分见表1。

2、试验方法

表1 H13钢的化学成分(质量分数,% )

2.1、试样

试棒为标准试棒,尺寸<10 mm ×120 mm,每种试验方法用3 件试样。

2.2、试验工艺

(1)真空高压气淬 1020 ℃ ×40min,充氮气4.5 ×105Pa,风扇2800r/min;当炉温为80℃时,工件温度为200℃左右,调整风机转速为1200r/min(试样与工件同炉处理, 装炉符合所用设备的要求) 。

(2)盐浴分级淬火 1020℃ ×10min, 600℃分级3min,空冷。

(3)低温回火 200℃ ×2h,空冷。

3、试验结果与分析

3.1、盐浴分级淬火

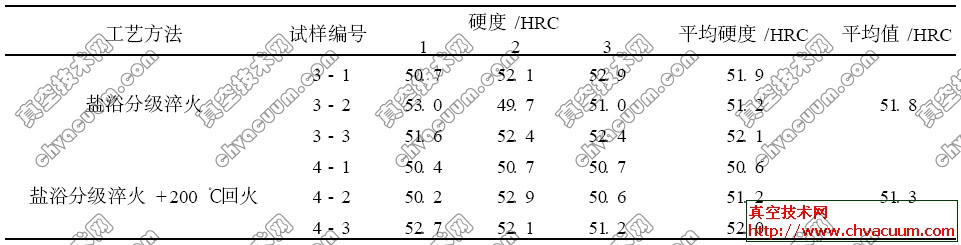

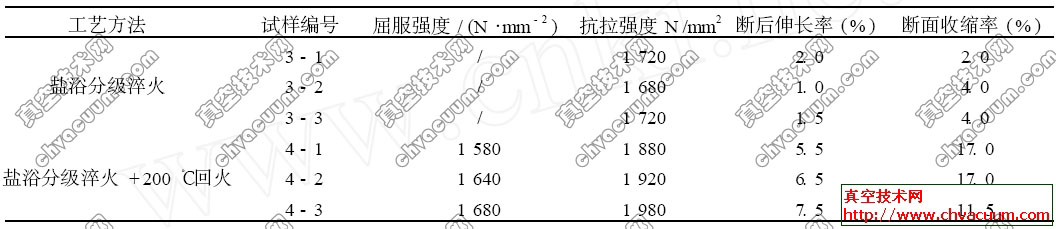

表2为盐浴分级淬火和盐浴分级淬火+200℃回火后H13钢的硬度,表3为力学性能。

表2 H13钢试样经盐浴分级淬火后的硬度值

表3 H13钢试样经盐浴分级淬火后的力学性能

从表2可知,盐浴分级淬火和盐浴分级淬火+200 ℃回火后钢的硬度相差不大。从表3可知, 200℃回火后,断后伸长率、断面收缩率都明显上升,这是因为H13钢在盐浴淬火态存在拉应力,低温回火后,拉应力减小,导致抗拉强度提高。

3.2、真空高压气淬

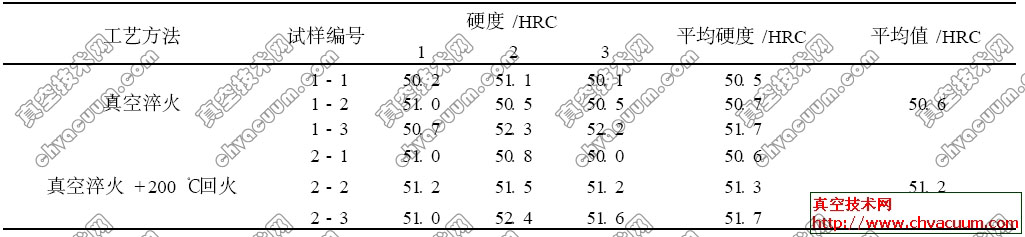

表4为H13钢经真空高压气淬和真空高压气淬+ 200 ℃回火后的硬度,表5为力学性能。

表4 H13钢经真空高压气淬后的硬度值

表5 H13钢经真空高压气淬后的的力学性能

从表4可知,真空高压气淬和真空高压气淬+200 ℃回火的硬度相差不大。从表5可知, 200 ℃回火后,断后伸长率、断面收缩率相差不大。这是因为在真空高压气淬后期调整了风机转速,降低了冷却速度,同时由于淬火介质N2的温度已经升高,有回火作用,所以变化不大。钢的抗拉强度略有下降,这是因为H13钢高压气淬后存在压应力, 200 ℃回火后,压应力进一步减小所致。

3.3、H13钢经真空高压气淬和盐浴分级淬火后的残留奥氏体含量

经真空高压气淬和盐浴分级淬火的H13 钢的残留奥氏体量测定结果见表6。

表6 经不同工艺热处理的H13钢的残留奥氏体含量

从表6可知,真空高压气淬后H13钢的残留氏体量大大高于盐浴分级淬火的钢。其原因是因为真空高压气淬的冷却速度小于盐浴分级淬火,更是小于油淬的冷却速度。过多的的残留奥氏体对H13钢性能的影响尚未见详细报道。从表7可知,在第一次高温回火后,基本上不存在残留奥氏体。淬火状态存在较多的残留奥氏体,能较好地松弛淬火时产生的相变应力,阻止淬火裂纹的产生和扩展。