非平衡磁控溅射制备氮化硅薄膜及其性能研究

采用非平衡磁控溅射技术,通过改变氮气和氩气分压比P(N2)/P(Ar) ,在钛合金(Ti6Al4V) 表面制备出不同结构及性能的氮化硅薄膜。结果显示,制备的氮化硅薄膜为非晶态结构,随着氮气分压的增加,Si-N 键的含量增加,其对应的红外吸收峰逐渐变宽,并向高波数偏移。氮化硅薄膜的显微硬度、耐磨性随着P(N2)/P(Ar) 的增加而先增加,当P(N2)/P(Ar) 为0.25 时,随着P(N2) / P(Ar) 的增加,薄膜硬度及耐磨性稍有降低。氮化硅薄膜具有较好的膜/基结合力,当增大氮气和氩气分压比,薄膜的脆性随之增加。

氮化硅薄膜是一种重要的精细陶瓷薄膜,具有优良的光学性能、绝缘耐压性能、机械性能以及钝化性能等,它不仅在光电子、微电子等大规模集成电路和半导体器件制造中有着广泛的应用,而且在材料表面改性领域也有着广泛的应用前景。氮化硅薄膜具有很高的硬度 ,硬度可达3240HV0. 01 ,氮化硅薄膜还具有好的耐磨性和抗划伤能力。氮化硅薄膜的摩擦系数很小,随着摩擦的不断进行,摩擦面越来越光洁,阻力越来越小,形成自润滑效应,膜与膜之间的摩擦系数仅为0.05 。

氮化硅薄膜的制备方法有多种,其中最常用的化学气相沉积(CVD) 法,等离子体增强化学气相沉积(PECVD) 法 ,离子束沉积和反应溅射等物理气相沉积法等。溅射技术制备氮化硅薄膜时,工作气压和薄膜的含氮量会对薄膜的磨损性能产生影响 。改变氮气分压影响氮化硅薄膜成分及性能。非平衡磁控溅射是物理气相沉积法的一种,非平衡磁控溅射技术拓宽了等离子体区域,提高了沉积基片附近的等离子体密度,利用离子轰击对基体和生长薄膜的作用,可以制备致密度高、膜/ 基结合力较好的高质量薄膜。本文采用非平衡磁控溅射技术,在不同氮气分压下制备了不同结构的氮化硅薄膜,研究了氮气分压对氮化硅薄膜结构与性能的影响。

1、实验方法

1.1、薄膜制备

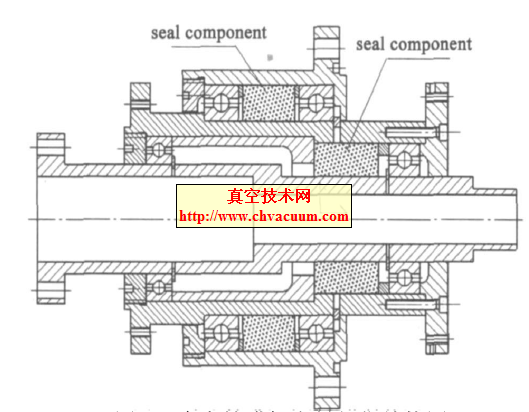

本文采用如图1 所示的UBMS450 型高真空非平衡磁控溅射设备制备氮化硅薄膜,溅射靶为纯硅靶(99.99 %) , 溅射气体为氩气, 直流溅射电流为2A ,靶基距85mm , 基体温度为200 ℃, 沉积时间20min。沉积前,基体样品经过机械抛光,丙酮和酒精的超声波清洗并在真空室内用氩离子预溅射,去除基体样品表面的污染物,然后再在基体表面沉积氮化硅薄膜。通过改变通入的反应气体(N2) 和溅射气体(Ar) 的分压比P(N2) / P(Ar) ,在单晶Si (100) 和钛合金(Ti6Al4V) 基体上制备出具有不同结构、性能的氮化钛薄膜。工艺参数如表1 所示。

表1 SiN薄膜的制备工艺

图1 非平衡磁控溅射系统简图1. 真空控制系统;2. 溅射电源;3. 偏压电源;4. 5. 6. 工作气体;7. 试样

1.2、薄膜性能表征

用AMBIOS XP22 型轮廓仪测量薄膜厚度,采用红外吸收光谱和X射线衍射仪(XRD) 分析薄膜的结构,用HXD21000B 显微硬度仪测试薄膜硬度(载荷50g ,加载停留10s ,测试10 个点,求平均值) 。用瑞士CSEM公司摩擦实验机,以Ball on disk 方式评价氮化硅薄膜的耐磨损性能(载荷为0.49N ,对磨球是直径为6mm 的SiC 球) ,并用光学显微镜观察磨痕形貌,在相同实验条件下,通过比较不同试样的磨损寿命和磨痕形貌来比较不同试样的耐磨损性能,利用维氏硬度计分析薄膜与基体间的结合强度。

限于篇幅,文章中间章节的部分内容省略,详细文章请邮件至作者索要。

3、结论

本文利用非平衡磁控溅射技术在不同氮气和氩气分压比P (N2)/ P (Ar)下制备出氮化硅薄膜。研究表明, 氮化硅薄膜为非晶结构, 随着P (N2 ) / P(Ar) 的不断增加,薄膜沉积速率显著下降,薄膜中Si-N 键吸收峰不断变宽变深,表明SiN 含量随着P(N2)/ P(Ar) 的增加而增多。氮化硅薄膜的硬度和耐磨损性能都随着P (N2) / P (Ar) 的增加先增加后少量下降。维氏硬度压痕评价膜/ 基结合强度结果表明,氮化硅薄膜具有较好的结合力,随着P (N2) /P(Ar) 的增加,SiN 薄膜的脆性增大。