主蒸汽闸阀阀体锻件制造工艺的研究

介绍了用于超( 超) 临界火电机组主蒸汽闸阀的ASTM A182/A182M F92阀体锻件的冶炼、锻造及其热处理工艺。给出了实测试样的金相组织及其力学性能的测试结果。

1、概述

超(超)临界(Ultra Super Critical)发电技术是通过提高常规发电机组的蒸汽参数来提高燃料资源利用效率,配合新型环保装置的一项技术,以达到降低能耗和环境保护的目的,是目前世界上成熟、先进及高效的发电技术。超(超)临界火电机组主蒸汽闸阀应用于高温高压( 设计温度为610℃,设计压力为28.8MPa) 管路,对管道中蒸汽介质进行输送和截断的控制,所以要求阀门材料具有很高的耐高温腐蚀及高温蠕变极限等性能。ASTM A182/A182M F92(T/P92)是新型的铁素体耐热钢,是在A182 F91(T/P91)基础上添加了一定量的W及B,通过W-Mo 复合固溶强化及B的晶界强化作用,使其高温蠕变极限等得到进一步提高,不仅节约了材料用量,降低了制造成本,同时因此种材料有较高的导热系数,较低的热膨胀系数,使得部件热疲劳损失降低,机组能够更长期稳定的工作。但是,真空技术网(http://www.chvacuum.com/)认为该材料的制造至今还没有较成熟的工艺,所以研究其冶炼、锻造及其热处理工艺是非常重要的。

2、冶炼

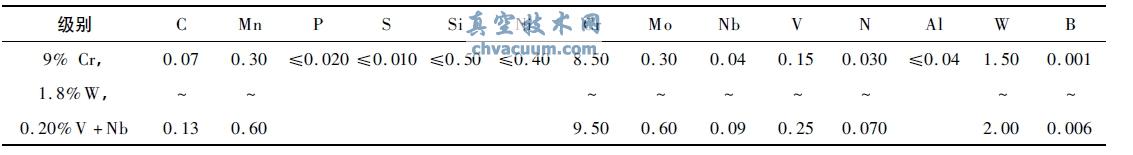

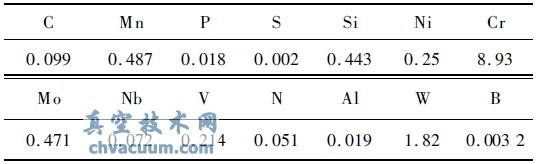

表1 为ASTM A182/A182M 中要求的F92化学成分,其含有多种微量成分,冶炼工艺及操作上存在一定难度。

表1 F92化学成分(wt%)

F92钢是在F91钢的基础上适当降低钼元素的含量(0.5%Mo) ,同时加入一定量的钨(1.8% W) ,以将材料的钼当量(Mo+0.5W)从F91钢的1% 提高到约1.5%,该钢还加入了微量的硼元素。与其他铬钼耐热钢相比,F92钢的耐高温腐蚀和氧化性能与9%Cr钢相似,但材料的高温强度和蠕变性能得到了进一步提高,同时F92钢还具有优于奥氏体不锈钢的抗低周热疲劳性能。不同于一般的熔炼方法,阀体锻件采用电渣钢锭,电渣重熔把精炼和铸锭合二为一,在同一个水冷铜模中进行,不接触耐火材料。电渣重熔时熔渣的覆盖避免了一般冶炼方法在钢液浇注过程中产生的二次氧化,消除了夹杂物的外部来源。同时有效减少了因合金元素多而产生的偏析。电渣重熔过程中,金属是以薄膜形式熔化,以细小熔滴下落穿过渣池,渣钢反应接触界面大,加之渣池过热度大,电磁力及热对流的强烈搅拌,电制度、渣制度、温度制度、脱氧制度和速度制度等工艺自由度大,可对重熔金属的不同杂质实现有选择性的可控精炼。这些都为金属的充分精炼及获得高的纯净度提供了可靠保证。电渣锭在顶部大功率高温电渣加热、底部强制水冷具有很陡的温度梯度的条件下,边精炼边凝固,即以微量液态金属渐进定向结晶的方式进行可控快速凝固,不但凝固收缩可以源源不断地得到电极金属的补充,而且枝晶间距小,因此,组织致密,成分均匀。表2 为阀体锻件电渣重熔后的成品分析值,符合ASTM A182/A182M的规定,满足阀体制造工艺要求。

表2 F92实测化学成分(wt%)

3、锻造

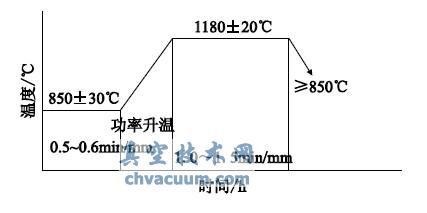

为了满足阀体锻件机械性能和无损探伤的要求,必须对其锻造比、始锻温度、终锻温度及锻后热处理等工艺参数进行严格控制。锻造时,随着始锻温度的升高,金属内原子的热振动也随之加强,晶界、相界、亚晶界及位错的能量也相应增加,同时原子的扩散速度也增大,为晶粒粗化提供了驱动力,奥氏体晶粒会发生互吞并使晶粒长大。因此始锻温度过高会使晶粒更粗大,并有缺陷,所以为避免缺陷并获得较细的晶粒度,选择始锻温度为1180℃±20℃。根据经验该材料终锻温度低于800℃ 时,塑性差,锻压时容易产生裂纹,因此该材料终锻温度应控制在不低于850℃。锻造时为使阀体锻件变形充分,细化晶粒,去除方向异性,坯料需经过二次镦拔成型。加热保温曲线如图1。

图1 加热曲线

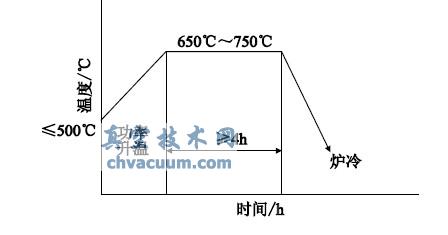

F92 为铁素体耐热钢,但其低温组织为回火马氏体,裂纹敏感性较强,锻后需及时热送。锻后热处理工艺见图2。

图2 锻后热处理工艺

4、热处理

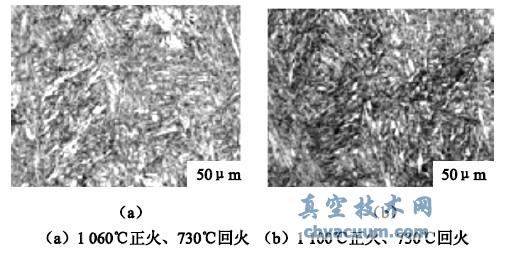

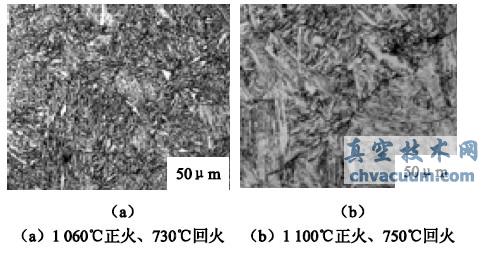

从不同正火温度及相同回火温度下的金相组织(图3) 可以看出,各正火温度下组织均为典型板条马氏体。随着正火温度升高,原奥氏体晶粒明显粗化,马氏体的板条长度和宽度也随正火温度升高而增大。

图3 不同正火温度下的金相组织

从图4 可以看出各温度下组织均为典型板条马氏体结构。晶粒度为4级,总体晶粒差别较小,马氏体板条界面较宽,再结晶困难,预期会有较好的高温持久性能。

图4 不同回火温度下的金相组织

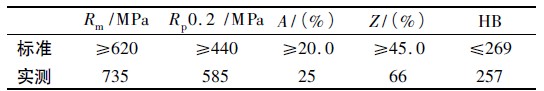

ASTM A182/A182M中要求F92热处理类型为正火+ 回火。奥氏体固溶化处理最低温度为1040℃。最低回火温度为730℃。综合试验结果分析制定F92 热处理工艺为1060℃ 正火+ 750℃ 回火,实测的力学性能值满足ASTM A182/A182M中F92的力学性能规定和技术要求( 表3) 。

表3 F92力学性能

5、结语

通过试验及生产经验,制定了一套切实可行的满足ASTM 要求制造工艺,即选择电渣重熔方法冶炼。锻造时选用二次镦拔工艺,减少各向异性,始锻温度为1180℃±20℃、终锻温度为850℃及锻后进行热处理并选择1060℃正火+750℃回火的热处理工艺。