焦化装置高温阀门防结焦研究

介绍了高温阀门的结构特点和工作原理,指出了阀门采用汽封防结焦使蒸汽消耗量大以及由此产生的污水较多的问题。根据焦化装置的工艺特点,提出了将高温阀门蒸汽汽封改为富气气封的方案,并进行了工艺分析和试验。

1、概述

某2.4Mt/a 延迟焦化装置采用两炉四塔工艺,正常生产24h 生焦。装置上共有16 台高温阀门,其介质为渣油或油气,操作温度约500℃,介质容易结焦,为防止介质结焦影响阀门开关,每个阀门都有蒸汽汽封线,通过在波纹管内外腔、阀腔和填料等部位连续注入1. 0MPa 蒸汽防止结焦。这16 台高温阀门总的汽封蒸汽消耗量在1. 0MPa 时约为6t /h,这些蒸汽进入阀体后将转化为含硫污水,不但能耗高,而且增加下游污水处理场的负荷。

2、高温阀门

高温阀门(表1) 安装在焦化装置焦炭塔的进料线和油气线上。

2.1、进料隔断阀

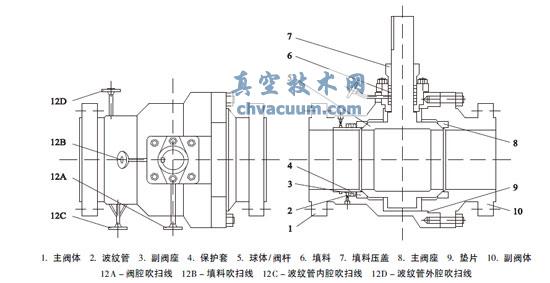

进料隔断阀( 图1) 采用VELAN 球阀,其有4个汽封蒸汽注入点,即阀腔、填料箱、波纹管内外腔。在阀门全开或全关时,阀腔、填料箱以及波纹管外腔部位注入汽封蒸汽后在球体、阀座及填料间形成了密闭的高压空间,在球体和阀座紧密贴合时不消耗蒸汽,但随着阀门多次开关使用,球体和阀座之间有轻微磨损,蒸汽会少量泄漏。填料是非金属材料,密封较严密,其汽封管路温度较低,泄漏量较少。阀腔和波纹管外腔的汽封管路温度较高,泄漏量较多。波纹管内腔注入汽封蒸汽后,在阀门全开时不能形成密闭空间,只是通过蒸汽连续不断的进入高温渣油中来阻止高温渣油串入到波纹管内腔,从而防止波纹管内腔结焦,使阀门开关灵活不卡塞。在阀门全关时,汽封蒸汽进入波纹管内腔后能在进料隔断阀与四通阀之间的管路形成密闭的高压空间,实际也会有少量蒸汽泄漏。

表1 焦化高温阀门

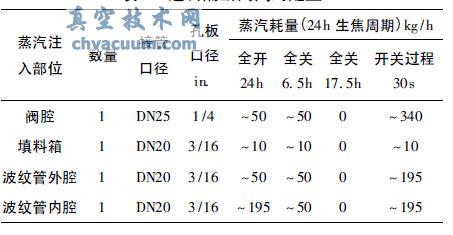

在阀门开关过程中,阀腔和波纹管外腔的密闭空间被打破,此时会消耗大量蒸汽。为节约蒸汽消耗,在每根汽封线上都安装有孔板。汽封蒸汽耗量主要与蒸汽压力、蒸汽温度和孔板孔径有关,过热50℃的1.0MPa 蒸汽经过3/16 in. 和1 /4 in. 孔径孔板的流量分别为195kg /h 和340kg /h( 表2) 。每台进料隔断阀的汽封蒸汽耗量为最大约740kg /h,持续时间约30s。由于进料隔断阀在每个48h 生产周期内,在大吹汽、除焦等阶段的全关期间有17.5h的时间是停用汽封蒸汽的,所以平均每台阀门的汽封蒸汽耗量约174kg /h。

图1 进料隔断阀

表2 进料隔断阀汽封配置

3、结语

阀门蒸汽汽封改富气气封后,既不会对阀门的使用造成影响,也不会对生产工艺造成较大影响。经实际使用油气隔断阀的检验,效果良好,同类装置也可以借鉴。