阀门膨胀节用接管和波纹管焊接工艺的分析

介绍了阀门膨胀节中的接管和波纹管分别选用15CrMo 和304 不锈钢材料连接的焊接工艺。通过对15CrMo、304 不锈钢及其异种接头焊接性分析,对比分别采用Ni 基合金和奥氏体不锈钢填充材料时,获得的焊缝组织,结合焊接性分析结果,确定焊接工艺、制定焊接工艺参数。

1、概述

某管道工程中,阀门膨胀节中的接管和波纹管分别选用15CrMo (珠光体耐热钢) 和304 不锈钢( 奥氏体不锈钢) 材料制造,然后采用焊接工艺将其连接。15CrMo 和304 不锈钢虽然都是铁基合金,但二者成分和性能差距很大,属异种金属的焊接。由于不同金属的化学成分、物理特性、化学性能差别较大,异种金属的焊接比同种金属焊接复杂的多。

2、焊接性分析

2.1、15CrMo 的焊接性

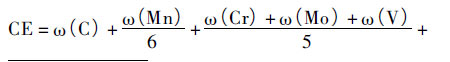

15CrMo 属于珠光体耐热钢,其焊接性与低碳调质钢相近。焊接有冷裂倾向,焊后热处理有消应力裂纹倾向。15CrMo 的淬硬倾向及冷裂纹敏感性可根据碳当量间接评测。根据国际焊接学会(ⅡW) 推荐的碳当量公式计算得到15CrMo 碳当量CE 为

通过式(1) 计算( 该结果忽略杂质含量,实际碳当量应略高于计算值) 得到15CrMo 的CE 介于0.43% ~0.63% 之间,平均值为0.53%。根据碳当量判定条件,可知15CrMo 焊接必须通过一定温度的预热才能防止裂纹的发生。根据Ito - Bessyo 的预热温度计算公式初步计算δ = 6mm 预热温度。

![]()

通过式(2) 计算可知15CrMo 焊接预热温度应介于152 ~189℃之间。防止15CrMo 焊后热处理消应力裂纹倾向的主要工艺措施为通过提高预热和层间温度,采用低热输入焊接方法和工艺,缩小焊接接头过热区的宽度,限制晶粒长大,选择合理的热处理工艺参数,尽量缩短敏感温度区间的保温时间。

2.2、304 不锈钢的焊接性

304 不锈钢是典型的的奥氏体不锈钢,与其他不锈钢相比,奥氏体不锈钢的焊接比较容易,但其具有较高的热裂纹敏感性,在焊缝及近缝区都有可能产生热裂纹。产生热裂纹的基本原因是由于在焊缝局部加热和冷却条件下,焊接接头部位的高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力和应变引起。

2.3、Ni 基合金的焊接性

Ni 基合金具有较奥氏体不锈钢更高的热裂纹敏感性。Ni 基合金焊缝金属较钢焊缝金属不易润湿展开,即使增大焊接电流也不能改进焊缝金属的流动性,反而起着有害作用。Ni 基合金热导率较不锈钢要低,相同参数下高温停留时间更长。因此要避免高热输入带来的不利影响,宜采用较不锈钢小的热输入进行焊接。

2.4、15CrMo 与304 不锈钢异种接头焊接性

15CrMo 与304 不锈钢焊接时,两种母材都要发生熔化,与填充金属共同形成焊缝。由于前者合金元素远低于后者,因此其熔化进入焊缝,会对整个焊缝金属成分产生稀释作用。

在15CrMo 与304 不锈钢焊接熔池边缘,由于液态金属温度低,流动性差,在液态停留时间较短,一般情况下15CrMo 与填充金属材料的成分有较大差异,熔化的母材金属在熔池边缘与填充金属不能很好的熔合,形成和焊缝金属成分不同、宽度0.2 ~0.6mm 的过渡层。这区域可能是高硬度马氏体或奥氏体加马氏体组织,而这种组织正是引起焊接裂纹的原因之一。

由于15CrMo 含碳量较高,合金元素较少,而304 不锈钢却相反。在高温加热过程中,一部分碳通过界面由15CrMo 一侧迁移奥氏体一侧,在15CrMo 一侧形成脱碳层,同时在奥氏体一侧形成增碳层。这个结果会降低接头高温持久强度10%~20%。为了防止碳迁移可采用15CrMo 一侧增加碳化物形成元素或在奥氏体焊缝中减少这些元素,在15CrMo 一侧预先堆焊含强碳化物形成元素或镍基合金的隔离层,提高奥氏体焊缝中的镍含量,减少焊缝及热影响区高温停留时间。

15CrMo 与304 不锈钢的线膨胀系数相差较大,且304 不锈钢的导热能力较差,因此焊后在焊缝和熔合线附近会产生较大的焊接残余应力。这种残余应力不能通过热处理的方法消除。如这种接头在交变温度下工作时,15CrMo 侧就可能出现热疲劳裂纹,使接头过早断裂。为防止这种现象的出现,主要采用的工艺措施为优先选用线膨胀系数与15CrMo 线膨胀系数相近且塑性好的镍基材料作为填充金属,严格控制冷却速度,并采用焊后缓冷等措施。

2.5、焊缝组织分析

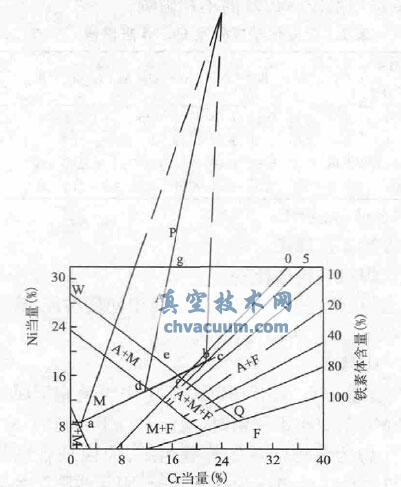

焊缝金属成分可通过不同的焊接材料,不同的熔合比进行控制。通过分析,结合实际生产需求,焊缝填充材料可选择奥氏体不锈钢焊丝H0Cr21Ni10或ERNiCr-3 焊丝,相关金属化学成分及当量值见表1,通过图1 对焊缝组织进行分析。

图1 舍夫勒组织

假设焊缝金属中15CrMo与304不锈钢熔入量相等,则母材化学成分为两钢种的平均值,其在图1上用ab 连线的中点d 点表示。H0Cr21Ni10 焊丝化学成分在图1 上用c 点表示。ERNiCr-3 焊丝化学成分在图1 外用p点表示。母材化学成分与H0Cr21Ni10 焊丝化学成分连线交奥氏体边界WQ于f 点,该点熔合比为52.8%; 母材化学成分与ERNiCr-3 焊丝化学成分连线交WQ 于点e,交奥氏体上限于点g,e 点、g 点对应的熔合比分别为90.4%、67.0%。当采用H0Cr21Ni10焊丝作为填充材料时,熔合比大于52.8% 时,焊缝组织为马氏体或奥氏体+ 马氏体组织。当熔合比小于52.8%,焊缝组织为奥氏体+ 铁素体组织。马氏体组织是不希望得到的,所有在选用H0Cr21Ni10焊丝时,熔合比小于52.8%即可得到塑性较好的奥氏体+ 铁素体焊缝组织。当采用ERNiCr-3焊丝焊接时,熔合比大于90.4%,获得马氏体或奥氏体+ 马氏体组织。熔合比介于67.0% ~ 90.4% 之间时,获得奥氏体组织。熔合比小于67. 0%,获得镍合金组织。

对比分析可知,如选择H0Cr21Ni10 焊丝作为填充材料,因奥氏体不锈钢塑性高,且对氢的溶解度较大,有利于焊缝成形,冷裂和热裂倾向较小,焊接难度较低,但其不耐晶间腐蚀,降低高温持久性能,在交变温度条件下工作,15CrMo侧就可能出现热疲劳裂纹,使接头过早断裂。如选择ERNiCr-3 焊丝,冷裂和热裂倾向较高,焊接难度有所增加,但能避免选用奥氏体焊丝的不利影响。

表1 金属化学成分及Cr、Ni 当量值%

3、焊接工艺确定

3.1、焊接材料选择

通过分析,充分考虑产品高温使用性能,宜选用ERNiCr-3作为填充材料。

3.2、焊接要点

通过分析,采用ERNiCr-3作为填充金属焊接15CrMo与304不锈钢时,应注意以下几点。

(1) 为获得优质的焊缝组织,应保证合适焊缝熔合比,使焊缝组织为镍基合金,因其线膨胀系数与15CrMo 相近,且塑性较好,焊接残余应力集中在塑性变形能力强的304 不锈钢一侧,避免15CrMo 侧出现热疲劳裂纹。

(2) 严格控制焊接热输入,避免焊接区域过热,形成粗大的金相组织,故焊接方法采用钨极氩弧焊焊接。

( 3) 为减少产生冷裂纹,保证焊前清理质量,采预热140~150℃,后热处理200~220℃,保温2h。

(4) 为减少产生弧坑裂纹,收弧时要适当降低电弧高度并增加焊接速度以减小熔池尺寸。

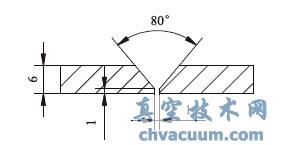

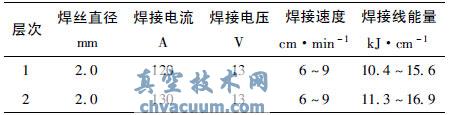

(5) 坡口形式如图2 所示,采用多层单道焊接,其工艺参数见表2。

3.3、焊接试件检验

根据NB/T 47014-2011的要求,对焊接试件进行了X 射线探伤和力学性能试验。①X射线探伤符合GB/T 3323-2005 规定的Ι 级标准要求。②拉伸试验时,2个试样的抗拉强度分别为562MPa和557MPa,均断裂于15CrMo 母材一侧,合格。③弯曲试验时,弯心直径24mm,弯曲角度180°,正弯和背弯均完好无裂纹,合格。④根据检测结果,编制焊接工艺评定报告HP-2013042。

图2 坡口形式 表2 焊接工艺参数

4、现场施工

根据焊接工艺评定HP-2013042报告,编制焊接生产工艺卡,严格按工艺要求对膨胀节产品进行试制、小批量生产和量产,最终完成100件膨胀节产品,产品经检验合格后均交付顾客使用,整个生产过程中未发现异常。

5、结语

15CrMo与304不锈钢异种金属的焊接,首先应分析各自的焊接性,然后综合考虑2 种金属接头的焊接性,分析接头组织采用不同填充材料和熔合比的变化,从而确定焊接材料、焊接方法及熔合比,通过焊接工艺评定确定焊接工艺参数,并严格按评定工艺参数焊接,保证产品符合标准和设计要求。实践证明,采用钨极氩弧焊,用ERNiCr-3焊丝作为填充材料,焊接15CrMo与304不锈钢完全可行,可以保证接头焊接质量。