大口径阀门用精密金属波纹管成形工艺

通过对大口径金属波纹管成形工艺方法比较,突出多波一次整体液压胀形工艺的优点,着重阐述金属波纹管液压成形模具的设计、波纹管半自动成形工艺流程的介绍和不同导向结构中的成形装备结构设计,针对特定精密金属波纹管采用相应的成形工艺装备结构。

1、概述

金属波纹管是一种挠性、薄壁、有横向波纹的管壳零件。它既有弹性特性又有密封特性,在外力及力矩作用下能产生轴向、角向、侧向及其组合位移,密封性能好。在机械、仪表、航空、航天、船舶、汽车、热能、石油化工及核能等各种工业领域得到了越来越广泛的应用。伴随这些应用和金属压力加工技术的迅速发展,其方法有液压胀形、机械胀形、橡胶胀形、旋压成形、滚压成形、焊接成形和电沉积成形等。

液压胀形的波纹管有良好的综合性能,滚压成形可以实现特大直径的波纹管,焊接成形可以获得弹性极好的波纹管,电沉积可以制造小直径和高精度的波纹管。目前,大口径波纹管类产品应用机械胀形和滚压成形比较广泛。

2、大口径波纹管成形方法比较

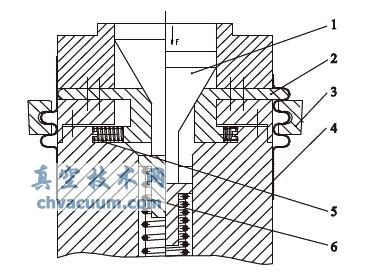

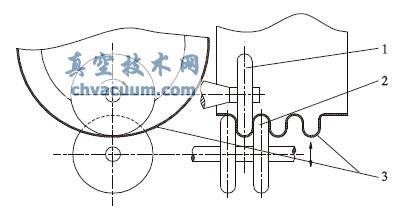

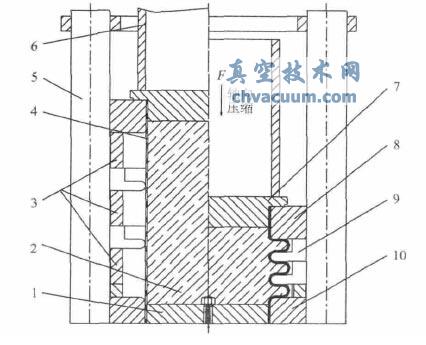

机械胀形是大口径波纹管传统高效的成形方法( 图1) ,由锥形芯轴推动多个扇形凸模的方法,进行单波连续成形,每个波纹尽管可以进行周向旋转多次胀形来提高波纹管波纹的圆度,但是仍然会存在圆度上的缺陷,从而影响金属波纹管的使用性能。滚压成形( 图2) 是波纹管管坯在主动轮和一对从动轮的带动旋转下,靠主动轮和从动轮的径向进给成形,由于滚压成形工艺是周向渐变成形,因此真空技术网(http://www.chvacuum.com/)认为同样会存在波纹管圆度上的精度缺陷。机械胀形和滚压成形的工装和工艺都比较简单,成形效率很高,在一般要求的大口径金属波纹管批量生产当中应用较多。

1. 锥形芯轴 2. 扇形凸模 3. 波距定位装置 4. 管坯 5、6. 复位弹簧

图1 机械胀形

1. 主动轮 2. 从动轮 3. 管坯

图2 滚压成形过程

液压胀形是指利用液体介质代替凸模或凹模,利用液体介质的压力使板材成形的工艺方法,液压胀形工艺多用于小口径金属波纹管的成形制造。对于大口径回转体精密金属波纹管类产品,为获得更好的综合性能,可以采用液压胀形工艺。与机械胀形、滚压成形的工艺相比,液压胀形金属波纹管具有波纹圆度较高、波形饱满等优点,尤其是能够成形机械胀形、滚压成形无法实现的( U 形波纹管以外的)复杂截面的回转体金属波纹管类产品,如S 形金属波纹管、Ω 形金属波纹管、W 形金属密封环等。

液压胀形又分为单波连续胀形工艺、多波一次胀形工艺。单波连续成形和多波一次自动成形一般情况下可以制造U 形或V 形波纹管,成形后波形成形模片可以通过直接分模从波纹管的波谷里分离,合模和分片也都能通过自动系统来实现,可以极大的提高生产效率。小批量的U 形和V 形波纹管采用半自动成形工艺可以简化很多,对更模具规格更加灵活简便。大口径回转体精密金属波纹管类产品,波数较少,成形模具模片较大,采用半自动成形设备成本大大降低,试模修改也很灵活多变。对于复杂截面的波纹管类产品,由于其模片在成形以后需要复杂的拆卸程序,因此比较精密的大口径金属波纹管半自动成形更容易实现。本文主要介绍液压半自动多波一次胀形工艺方法( 下文简称波纹管液压胀形) 。

3、波纹管液压胀形模具

波纹管成形的主要模具由成形模片和管坯两端密封装置组成( 图3) 。对于大口径的波纹管成形模片,可以采用两半式结构,一类是内外环式成形模片,内环两半或者多半结构,外环主要起对内环的锁紧作用,适用管坯与导向之间空间富余,或者模片较薄( 波距较小) 等情况。也可以采用直接两半式,模片没有内外环,整个加工成两半式,这样需要用紧固螺栓把紧,通常适用于模片较厚( 波距较大) ,成形压力相对不高等情况。内外环式成形模片锁紧结构,可以将内环通过斜面式或者压片式安装到外环内。斜面式内环的斜面通过外环的缺口旋转安装到外环斜面槽当中,起到固定锁紧的作用。压片式与斜面式类似,用压片替代斜面槽,安装方式也是通过缺口安装,然后旋紧。模片的这些安装结构要求内外环安装精度很高,保证整片模片的一体性,才能保证波纹管的成形精度和质量。

管坯两端的密封,一般采用管坯外用外环限位防止管坯变形,管坯内用橡胶挤压密封,这种密封结构可以避免管坯的划伤,而且对波纹管管坯端口要求不高( 尤其是多层管坯) ,实现密封的结构也相对比较简单,在成形高压产品时,密封效果也同样良好。

4、波纹管液压胀形基本流程

波纹管液压胀形流程为管坯料安装→安装模片、模片限位块→充液→锁紧两端密封→充压→卸压→拆除模片限位块→充压→保压→成形进缸→卸压→退缸→卸模片→卸件。波纹管液压手动多波一次胀形典型结构如图3 所示。该过程分为两个主要步骤。第1 步是充压鼓胀过程,波纹管管坯鼓胀后,模片会通过模片限位块的支撑定位固定在管坯纵向的各个位置。第1 步后卸压拆除模片限位块,再充压至成形压力,然后保持压力不变。第2 步是保压进给过程,轴向加力进给,压缩至模片靠拢,波纹管成形完毕。

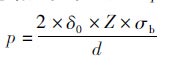

波纹管液压胀形压力是指波纹管鼓胀压力和轴向进给过程中的压力p。

式中p-胀形压力;p = F /Ae;F-波纹管胀形过程中的压缩力;Ae-纵向有效承压面积;δ0-波纹管管坯单层壁厚;Z-波纹管管坯层数;σb-波纹管管坯材料抗拉强度;d-波纹管管坯内径

1. 管坯 2. 波距定位装置 3. 成形压力介质 4、8. 上、下密封装置 5、7. 上、下密封外环 6. 成形模片

图3 液压胀形

波纹管成形时所用的纵向进给设备压力应远大于波纹管胀形过程中的压缩力的需求,保证波纹管成形工艺的稳定性以及设备的使用寿命。由于波纹管胀形进给过程中波纹管内腔体积逐渐减小,充液加压装置需要溢流维持腔内的压力稳定,因此纵向压缩速度和充压装置溢流速度紧密相关。成形过程压缩过快,波纹管管坯内腔压力会瞬间提升,波纹管胀形出的各波纹会不均匀,有的波纹外径过大,管壁过分减薄甚至破裂。

5、波纹管成形导向

波纹管成形过程中,波纹管管坯内部充压,轴向需要进给压缩使波纹管成形,而轴向压缩是一个至关重要的过程。因此对于波纹数较多、波纹管各波纹径向同轴度要求较高、波纹管成形压力较大等情况时必须对波纹管模片进行轴向行进的导向。

5.1、外导向成形

大口径的波纹管成形采用结构相对简单、管坯两端密封相对容易的外导向工艺比较常见。外导向一般采用四柱以上的导向柱来实现波纹管成形过程中模片移动的导向控制( 图4) ,压力介质从传统的下端注入,导向柱需要淬火处理提高硬度,以免成形纵向推送进给过程中,成形模片发生卡滞现象,影响成形质量。

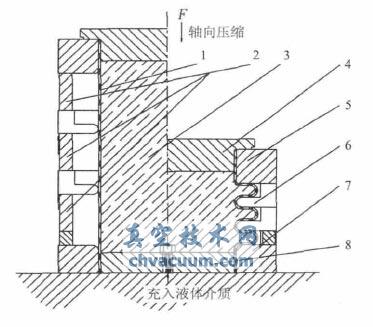

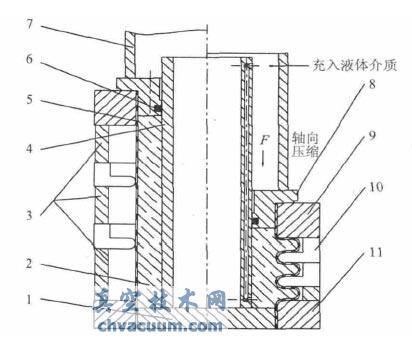

5.2、内导向成形

当波纹管成形工作空间不足、或者成形压力较高而进给压机吨位不够、或者成形管坯直径过大等情况下,波纹管成形可以采用如图5 所示的内导向成形工艺。与外导向成形比较,内导向成形工艺可以减小工作台面的占用面积,而且由于管坯纵向有效承压面积的减小可以大大降低成形轴向压缩的压机吨位要求。但是内导向成形工艺存在滑动密封结构,对于模具的加工精度和质量要求较高,在长时间的高压运作情况下,整个成形装备的使用寿命较低。

1、7. 上、下密封装置 2. 成形压力介质 3. 波距定位装置 4. 管坯 5. 成形导向柱( 四柱式) 6. 进给推送压管 8、10. 上、下密封外环9. 成形模片

图4 外导向成形

1、8. 上、下密封装置 2. 成形压力介质 3. 波距定位装置 4. 成形导向管 5. 管坯 6. 滑动密封环 7. 进给推送压管 9、11. 上、下密封外环 10. 成形模片

图5 内导向成形

5.3、无导向成形

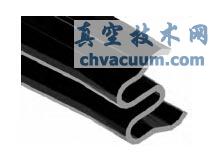

单波或者是少波的大口径金属波纹管和金属波纹管类产品可以采用无导向的成形结构。由于回转体类波纹管产品管坯充压后内部各向受力都是均衡的,在轴向位移较小、轴向压缩施力点与轴心重合时,可以省略导向的参与。该结构可以大幅简化金属波纹管成形工艺装备,模具的装拆也更加灵活方便。W 形金属弹性密封环( 图6) 可以采用无导向成形结构生产。

图6 W 形金属弹性密封环

6、结语

应用液压半自动多波一次胀形工艺方法生产的特殊大口径精密金属波纹管和金属波纹管类弹性密封件已经在国防科技和民用产品中得到了广泛的应用。使用高温合金或者耐蚀合金生产的产品可以应用于高温工况下或腐蚀性介质使用的球阀球面弹性金属密封、管道连接金属密封等等。产品具有的高性能为大口径的位移补偿器、船用大功率发动机排气系统补偿器提供高周期的使用寿命。