某型飞机加输油控制阀的优化设计

燃油系统是飞机的一个庞大而且复杂的系统,针对某型飞机时常出现满油和满油告警灯亮的故障现象,该文从加输油控制阀的故障现象、结构、工作原理入手,详细分析了导致满油故障的根本原因。在此基础上,提出了一套具体的设计方案,给出了圆柱弹簧结构参数的优化设计,并通过实际应用验证了该方案的有效性和可靠性,为改进和优化燃油系统设计提供了新思路和方法。

引言

飞机上各组油箱燃油的消耗是按确定的顺序进行的,在各组油箱依次输往主组油箱的同时,发动机供油泵将主组油箱的燃油统一供往发动机使用。根据作战需要,要求飞机必须优先使用副油箱的燃油。副油箱组油箱是由两个左右机翼副油箱和一个机身副油箱组成,其输油顺序为先机翼副油箱后机身副油箱,副油箱的燃油是靠增压空气为动力经加输油控制活门控制协调后输往主组油箱的。然而,该型飞机在安装副油箱后进行地面试车和空中飞行时, 时常发生满油和满油告警灯亮的故障。该故障呈多发性且难以排除,故障后会引起所有输油泵停止工作并可能损坏输油控制系统,已引起相关部门高度关注。

1、故障现象

某型飞机悬挂3 个副油箱加满油后, 进行地面试车检查和飞行过程中, 在机翼副油箱输油油尽信号灯亮时,发生主油箱满油和满油告警灯亮现象,部分燃油从安全活门和加油通气活门处溢出, 当机身副油箱接替输油时输油控制系统恢复正常; 待到机身副油箱油尽时,机身、机翼副油箱油尽信号灯反复闪亮,此时又出现主油箱满油和满油告警灯亮的故障现象。

2、工作原理

2.1、组成与功用

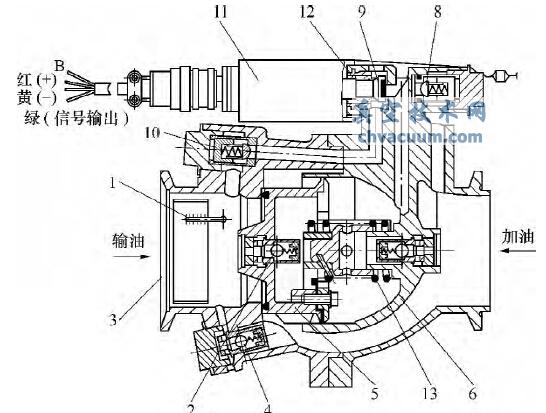

加输油控制活门是飞机控制副油箱加油和输油的核心附件,全机共3 台。机翼副油箱2 台,机身副油箱1台。图1 为加输油控制活门结构剖面图,图中下部为机械控制部分,上部为电气控制部分,输油入口处有一个比较灵敏的电容信号感应器1,遇燃油就接通电气控制部分电路,遇压缩空气就断开电气控制部分电路。其功用是通过活门的打开和关闭, 实现对以增压空气为动力的副油箱的压力加油与输油控制, 输完油后关闭活门并且发出油尽信号。

2.2、工作原理

其原理是当压力加油时,双线圈加油电磁铁11 通电,电磁活门9 打开,燃油从加油入口直接作用在活门5 的外环,同时部分燃油通过加油引压单向活门7 进入活门内腔,并经过电磁活门9 和加油泄压单向活门10,泄到加油出口, 大活门5 在外环加油压力作用下克服大活门弹簧13 的力向右移打开,实现压力加油。副油箱加满油时,满油信号器发出断电信号,加油电磁铁11断电,大活门5 左移关闭,停止加油。

1-电容信号器2-输油引压单向活门3-左壳体4-排气单向活门5-大活门6-右壳体7-加油引压单向活门8-输油泄压单向活门9-电磁活门10-加油泄压单向活门11-电磁阀12-电磁活门弹簧13-大活门弹簧

图1 加输油控制活门结构图

增压输油时, 存留在输油入口管路的气体在增压压力作用下,由排气单向活门4 排出,燃油从输油入口端进入加输油控制活门并作用在大活门5 上, 电容信号器1 感受到燃油后,向双线圈输油电磁铁11 发出通电信号,电磁活门9 通电打开,燃油从输油引压单向活门2 进入活门腔的燃油经过电磁活门9 推开输油泄压单向活门8 流入输油出口,活门腔泄压。大活门5 在增压的煤油压力作用下克服活门大弹簧13 的力打开,实现输油。当输油完毕后,增压空气进入输油口,电容信号器1 感受到空气后, 发出油尽信号, 切断电磁铁11的电源,电磁活门9 关闭,活门腔建压,大活门5 关闭,停止输油,实现了油尽断气。

3、原因分析

根据飞机副油箱组加油控制正常、输油控制出现功能失效的故障特点和加输油控制活门工作原理,判断副油箱输油油尽时造成主组油箱满油和满油告警灯亮的故障部位, 应该在加输油控制活门的输油控制部分,而与加油控制部分无关。大活门5 是加输油控制活门的执行机构, 加输油控制活门的可靠性直接体现在大活门5 是否可靠打开与关闭。因此,大活门5 的关门力的大小是副油箱输油油尽时大活门能否及时关闭的关键。

忽略大活门的重量在中心轴线方向的分力和活门的摩擦力,大活门稳定全开工作状态时,其受力情况如图2c 所示,关门力等于开门力,大活门的力平衡方程为:

p进A=p出A+T 弹=p出A+X(F1+F)

式中F1———大活门关闭时弹簧的预压量;

X———大活门弹簧的倔强系数;

F———大活门全开时活动距离;

A———大活门的有效作用面积。

由于加输油控制活门的结构尺寸是确定时,在p 出、p 进相对稳定的条件下, 大活门关门力的大小主要取决于大活门关闭时大活门弹簧13 的预压量F1和弹簧倔强系数X(或者全开预压量F2)。

在对活门分解后经测量可知,活门大弹簧13 在大活门关闭状态预压力为0.48kgf, 全开状态弹簧力为0.82kgf。显然,从活门关闭的可靠性方面考虑,该活门大弹簧的预压力和刚度均偏小。这种设计会导致活门打开容易、关闭难,作为执行机构的大活门在电容传感器发出油尽电信号、电磁阀断电后,大活门5 关闭的跟随性较差,不能立即关闭,导致副油箱增压空气大量涌入主组油箱内, 使主组油箱出现满油和告警灯亮的故障。这从现场试车人员的感觉上得到验证,似乎加输油控制活门没有能够及时关闭, 没有发挥出输油时遇油通、逢气断的功能。

因此导致飞机副油箱输油油尽时主油箱满油故障的直接原因是:由加输油控制活门的执行机构大活门5不能及时关闭造成的。应重新对活门大弹簧13 进行优化设计。

4、结论与建议

综上所述,飞机挂副油箱进行地面试车或飞行时,主组油箱出现满油和告警灯亮的根本原因是飞机加输油系统的核心控制附件加输油控制活门可靠性低造成的。在飞机燃油系统的结构和安装形式不改变的前提下,减少和消除该故障,应从大活门弹簧的优化设计方面入手给予解决。结论如下:在确保执行机构大活门5能正常打开的前提下,增加大活门弹簧13 的预压量和刚度,可提高大活门输油油尽时关门力。

针对故障原因和实际验证结果,建议如下:

(1)将大活门弹簧的预压力增大到12N,活门全开时的弹簧压力确定为20N,这样可明显提高大活门5 关闭的可靠性,并有效减少活门关闭后的漏气量;但活门弹簧改进后,在相同工作条件下,燃油通过加输油活门的阻力会同时增大,这是相关联的,但这个问题没有影响到燃油系统的正常输油。

(2)对改进后对大活门的开关工作特性应在地面模拟台上和飞机上进行相关技术验证与测试。对一定的工作条件下的燃油阻力, 即进口压力和流量一定时的活门进出口的压力差,进行必要的修正,确定新的技术标准以适应改进后出现的活门阻力偏大的问题,确保加输油控制活门能够正常装机使用。