自控回流阀在乙烯热电联产装置的应用及改进

探讨了乙烯项目热电联产装置高压锅炉给水泵起最小流量保护作用的国产自控回流阀在开工生产过程中出现的振动问题,通过理论计算结合实际解体检查情况分析了故障原因,并以此为依据提出了相应的改进方案。

1、概述

中石化武汉分公司80 万t /年乙烯装置( 武汉乙烯,后同) 是国内新建的大型乙烯项目之一,是以乙烯制造为主导产品,以裂解汽油加氢、丁二烯抽提、芳烃抽提、高密度聚乙烯及线性低密度聚乙烯等工艺装置和配套联合生产的综合型项目。热电联产装置是武汉乙烯配套建设的重要装置之一,共设置3 台360t /h 循环流化床( CFB) 锅炉,不仅为乙烯装置生产提供超高压、高压以及中压蒸汽,还根据蒸汽平衡,合理利用高品位的蒸汽发电,以节约能源并为乙烯装置提供必要的电力。真空技术网(http://www.chvacuum.com/)根据总体设计,热电联产装置设计运行时间为8kh / 年。

2、系统介绍

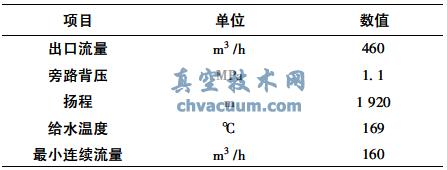

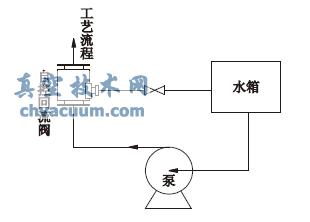

热电联产装置共设置3 台CFB 锅炉,供水用高压锅炉给水泵为三开一备。锅炉给水设计压力泵出口压力为20. 6MPa。采用了自控回流阀用于最小流量保护,阀门安装在泵出口,泵阀具体工况如表1所示,整体系统组成如图1 所示。

表1 泵阀工况数据

自控回流阀是一种自力式的三通式阀门,其主路敏感工艺流量,随主路流量调整止回阀瓣开度,并自行控制旁路的开闭,以保证泵出流量在任何时间均不低于其最小需求流量。阀门为3 种工作状态。

(1) 旁路状态主路为完全关闭,止回阀防止主路介质倒流回泵,旁路通过多级减压结构保证系统即管道内无汽蚀出现。

(2) 主路状态旁路为完全关闭,旁路在高压差下实现可靠密封,主路止回阀根据流量需求自行调整开高。

(3) 切换状态主、旁路均完全开启,由于工艺需求流量低于泵的最小需求流量,因此需要旁路部分开启以补足剩余流量,此状态为自控回流阀最苛刻的运行状态。

图1 锅炉给水泵最小流量保护系统

3、问题分析

为了节省乙烯项目蒸汽管网的吹扫时间并保证吹扫效果,该项目采用了蓄能降压和稳压相结合的吹扫方式。蓄能降压时所需锅炉流量为2min 内从20t /h 快速增加至200t /h,因此自控回流阀工作处于不断的快速切换状态。装置运行后,1 号泵和4号泵的旁路先后出现剧烈振动的现象,具体表现为当工艺需求流量降低至140t /h 时,旁路管线开始振动,阀内产生锤击音,继续降低流量则振动加剧,整个设备运行处于危险状态,高于此流量振动消失。自控回流阀的旁路通过引入多级减压结构,使得系统压力在每一级上均匀降低,从而使任意一级缩流断面处的压力均不低于当地饱和蒸汽压,从而避免阀内汽蚀的发生( 图2) 。

多级减压结构是否满足工况设计可由需求压力恢复系数表示。压力恢复系数定义为

式中Pvc为阀门产生阻塞流时缩流断面的压力( 最低压力) ,其与饱和蒸汽压Pv的关系为

![]()

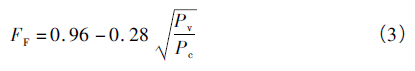

式中FF为液体临界压力比系数,这是一个与液体特性有关的无量纲数

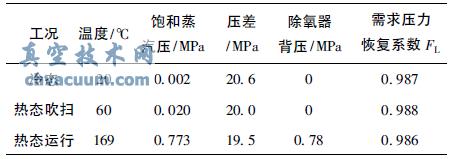

式中Pv和Pc分别为介质的饱和蒸汽压和热力学临界压力。在本文讨论的范围内,前者是温度的单值函数,后者完全是常量。已知所用自控回流阀的旁路压力恢复系数为0. 997,将运行期间的冷热态工况代入式( 1) ~ ( 3) ,得出不同工况下的需求压力恢复系数( 表2) 。

表2 不同工况下压力恢复系数需求对比

图2 多级减压防汽蚀原理

分析结果得出,自控回流阀旁路并未达到阻塞流工况,排除了汽蚀引起振动的可能性。为进一步解决问题,对自控回流阀旁路进行了现场分解。结果表明,自控回流阀旁路多级减压阀芯( 图3) 无汽蚀现象。但是,用于隔绝高低压腔的活塞动密封完全失效,活塞及控制器盖出现较严重的冲蚀痕迹( 图4) 。初步确定振动故障是由动密封失效引起。动密封失效后,高压介质经由活塞与控制器盖的配合间隙进入,在局部形成阻塞流,冲蚀零件并诱发局部汽蚀,从而引起旁路阀腔的压力振荡,进一步引发旁路阀芯反复窜动,而引起系统振动。

4、改进分析

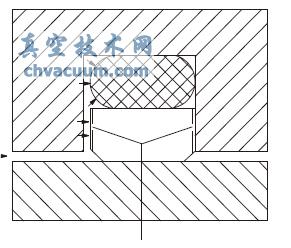

经了解,该阀门活塞动密封处由梯形硬环和O形圈形成的组合密封( 图5) ,可以兼具O 形圈的可靠和PTFE 硬环的低摩阻特点,且适用于双向密封,可以应用于相对运动速度小于15m /s 的动密封场合。GLYD 圈的具体使用一般是给定的沟槽尺寸及孔杆配合尺寸,由成品安装。分析认为,该沟槽尺寸不合理是导致故障的主要原因。

(a) 多级阀芯(b) 多级阀座

图3 自控回流阀旁路分解

图4 活塞动密封失效

图5 GLYD 圈密封机理

图6( a) 为改进前活塞动密封结构。活塞轴部沟槽为GLYD 圈安装位置,其中缸孔与活塞杆的配合间隙按GLYD 圈推荐值设置,在20MPa 压力时为0. 3mm。活塞由于受到左端杠杆的作用,使得活塞头部始终存在向上分力,进而导致活塞与缸孔的间隙配合向上偏移,此时GLYD 圈上下两侧间隙不均等,一侧几乎为0,而另一侧则可达0. 5 ~ 0. 6mm,在此压力下,GLYD 圈硬环本身容易被挤出,加之实际吹扫工况旁路动作较为频繁,使得作为消耗品的GLYD 圈硬环加剧磨损,最终从该处出现泄漏,产生局部汽蚀。

活塞动密封配合结构改进后,将孔杆配合间隙改为H8 /f7 等级,将GLYD 圈沟槽位置后移,进一步减小杠杆力引起的两侧间隙不均等效应,改进后结构如图6( b) 。

(a) 改进前(b) 改进后

图6 活塞动密封配合结构

5、结语

通过对自控回流阀运行的机理分析及旁路受力分析,确定了锅炉给水泵系统振动故障的原因,在此基础上对结构设计进行了局部改进,同时对关键部件进行了备用处理,以确保热电装置的长周期正常运行。近期试车结果表明改进手段合理,自控回流阀运行可靠,可有效地实现锅炉给水泵的最小流量保护。在热电联产装置的可靠运行保证下,武汉乙烯项目已投料成功,未发生同类问题,取得了较好的结果。