低压补汽阀支撑结构改进设计

分析了某机组中双压汽轮机的低压蒸汽管道用补汽阀门支撑结构存在的问题,采用模拟的方法探讨了低压补汽阀在不同方案下阀杆支撑结构处的受力和热位移,以及阀后管道对汽轮机接口产生的推力和推力矩,改进了阀门的支撑结构,不仅便于管道应力计算书的编写,还满足了汽轮机接口力和力矩的要求。

1、概述

管道的应力计算是计算管道在受热膨胀后产生的二次应力对管道本身及所连接的设备产生的影响。然而一些特殊的支吊形式无法正确写进应力计算书。本文针对一种无法正确写进应力计算书的特殊阀门的支撑结构进行讨论,探讨其解决方法。

2、问题分析

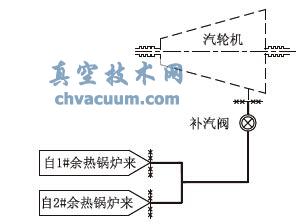

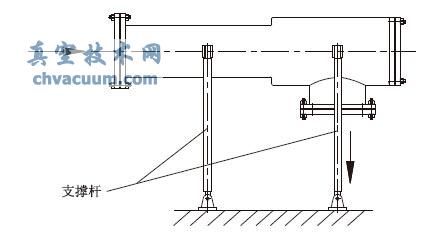

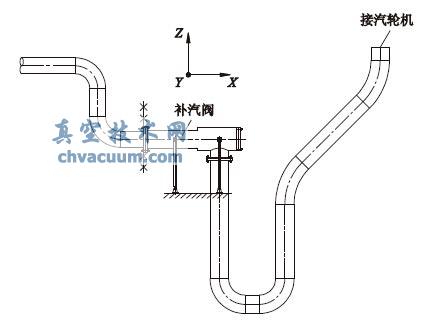

某机组采用双压汽轮机进汽,即进汽分为高压蒸汽和低压蒸汽,低压蒸汽管道是从余热锅炉低压汽包引出后进入汽轮机低压进汽口做功的管段。从补气阀所在系统分析,设计范围是从锅炉低压汽包出口至补汽阀前( 图1) 。补汽阀由阀门厂家设计供货,并自配支撑附件。由于补汽阀的支撑结构特殊( 图2) ,阀体中心由4 个支杆支撑,阀门可以前后方向产生较大的热位移,产生前后热位移的同时也产生一个垂直方向的热位移,垂直方向的热位移受支杆偏转角度的影响。如果阀杆允许,阀体还可以随着管道的热位移在阀门侧方向上产生较小的热位移。因此,该管段的应力计算范围应该是从锅炉低压汽包出口至补汽阀,再从补汽阀到汽轮机低压蒸汽进口的所有低压蒸汽管道( 图3) 。

图1 补汽阀所在系统

图2 补汽阀

图3 应力计算范围

因为补汽阀由两组铰链式支杆支撑,其与常规应力计算书里的支吊架形式不同。为了使低压补汽管道受力均匀,对汽轮机接口的推力和推力矩合理,不仅管道的布置及常规支吊点设计合理,更主要的是处理好低压补汽阀的支吊结构设计,使补汽阀的两组支杆能够正确合理的体现该管段的热态受力。

3、模拟分析

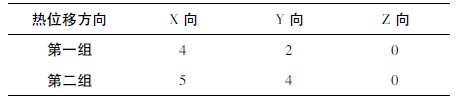

方案1。将补汽阀的两组支杆模拟成两组滑动支架,得到的结果是第一组支杆失重,热位移结果见表1。由于模拟的第一组支杆失重并且Y 方向存在热位移,说明该方案不成立,因此不能采用。

表1 滑动支杆处热位移mm

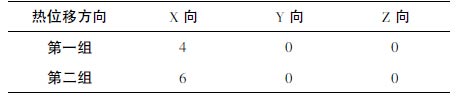

方案2。将补汽阀的两组支杆模拟成两组X 向导向支架,得到的结果见表2 ~ 表4。

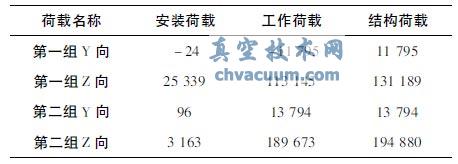

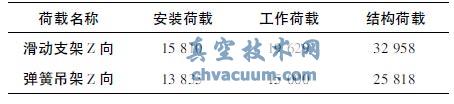

表2 导向支架处荷载N

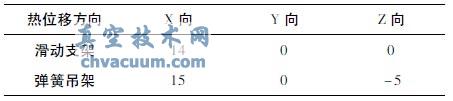

表3 导向支架处热位移mm

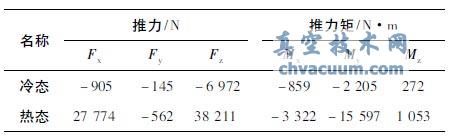

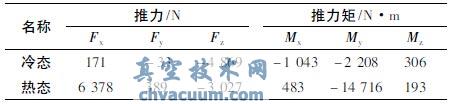

表4 导向支架对汽轮机补汽口推力及推力矩

计算可知,导向支架结构对汽轮机补汽口产生的合推力ΣF = 47 241N > Fr = 10 500N,合力矩ΣM= 15 982N·m > Mr = 15 000N·m。Fr为汽轮机补汽进口所能承受的最大力,Mr为汽轮机补汽进口所能承受的最大力矩。分析模拟方案2,虽然热位移与支杆的运动形式符合工况要求,但是荷载过大,对汽机接口的推力和推力矩也超过了接口允许的范围,因此该方法不合理。

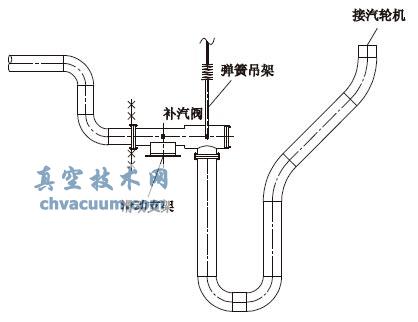

方案3。将补汽阀的两组支杆模拟取消,利用原支杆螺孔安装常规支吊架,将第一组支杆改为常规滑动支架,将第二组支杆改为常规弹簧吊架( 图4) ,所得结果见表5 ~表7。

图4 补汽阀支吊架支撑结构

表5 支吊架处荷载N

表6 支吊架处热位移mm

表7 支吊架对汽轮机补汽口推力及推力矩

计算可知,支吊架结构对汽轮机补汽口产生的推力合力ΣF = 7071N < Fr = 10500N。推力产生的合力矩ΣM = 14725N·m < Mr = 15000N·m。

4、结语

分析模拟结果可知,虽然方案3 改变了原有的支撑形式,重新设计了支吊架,但是支吊架产生的荷载、热位移和对汽机接口产生的推力和推力矩均合理。因此,工程中采用方案3,既解决了补汽阀的支杆难以进行应力计算的问题,又保证了汽轮机补汽口受力合理,同时也为带有支杆支撑阀门的管道提供了应力计算的合理又简单的方法。