300MW汽机运行中调节阀单阀与顺序阀切换问题

伊川三电厂一期(2×300MW)工程汽轮机为N300-16.67-537/537型,该机是采用美国西屋公司技术经多次改进优化后生产的单轴两缸两排汽反动式、具有DEH电液调节系统的机组。

为使汽机配汽机构在启动时,既能全周进汽使汽缸及调节级叶片加热均匀,又能在机组正常运行中减少调节阀的节流损失,提高效率,机组采用单阀/顺序阀切换技术。“单阀”即调节阀同时开启或关闭的运行方式,“顺序阀”即调节阀按设定的程序,根据负荷大小依次开启或关闭的运行方式。按制造厂规定:在机组投运后半年内要采用“单阀”方式启动及运行,半年后要切换到“顺序阀”方式。伊川三电厂按以上要求于2006年3月1日进行了切换试验,较为顺利。以下将有关问题作一简要记述。

1、调节阀特性

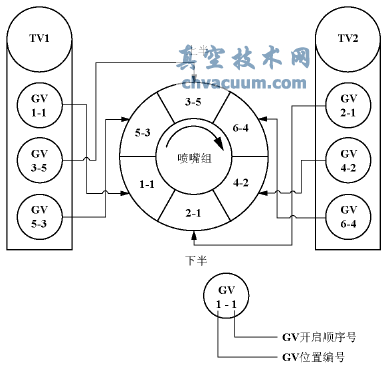

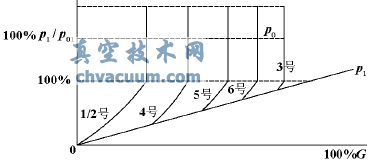

该机设2个主汽阀,6个调节阀,分别布置在汽机两侧,每个调节阀名义直径137.4mm,每个调节阀对应一组喷嘴,每组喷嘴汽道9个(有效汽道8个),主汽阀喉部直径330mm,当主汽阀与调节阀全开时,总压力损失系数0.96。调节阀布置方式如图1所示。

图1 调节阀布置图

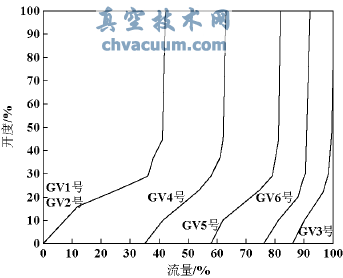

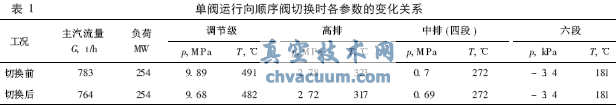

当顺序阀方式运行时,高压调节阀的开启顺序是GV1号/GV2号→GV4号→GV5号→GV6号→GV3号。关闭顺序相反。阀门开度与流量关系曲线如图2所示。

图2 顺序阀状态阀门开度与流量关系曲线

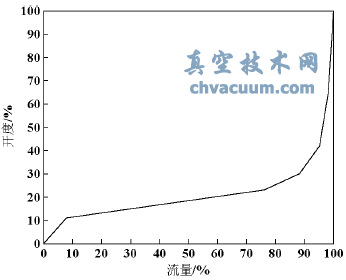

当单阀方式运行时,6个调节阀门同时开启,也同时关闭,其调节阀开度与流量关系如图3所示。

图3 单阀状态阀门开度与流量关系曲线

2、单阀/顺序阀切换操作程序

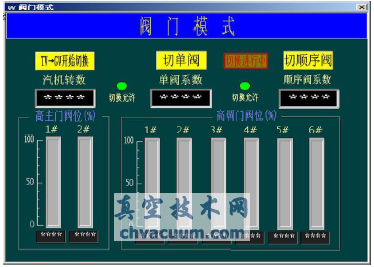

切换操作在DEH画面上进行,当汽机处于某一稳定负荷状态,首先打开自动控制画面,然后点击阀门模式,打开操作端,操作端画面如图4所示。

图4 操作端画面

2.1、单阀切至顺序阀

(1)确认汽机处于某一选定的负荷稳定状态,然后打开自动控制画面;

(2)点击阀门模式,打开操作端,点击顺序阀按钮;

(3)“切顺序阀”按钮变黄,“切换进行中”变红闪烁,单阀向顺序阀切换开始,画面状态栏中阀门状态显示消失,表示切换正进行中;

(4)GV按照顺序阀曲线开启或关闭;

(5)“切换进行中”停止闪烁并变绿,表示切换完成,画面状态栏中阀门状态将显示/顺序阀0阀门已从单阀切换为顺序阀;

(6)切换时间5min~8min(可调),当阀位参数值大于99.9%(阀门全开)或小于0.1%(阀门全关时),切换过程结束。

2.2、顺序阀切单阀

(1)确定汽机处于某一选定的负荷稳定状态,然后打开自动控制画面;

(2)点击“阀门模式”,打开操作端,点击“切换单阀”;

(3)“切换单阀”按钮变黄,“切换进行中”按钮变红闪烁,顺序阀向单阀切换开始,画面状态栏中阀门状态显示消失,表示切换正进行中;

(4)GV按单阀曲线开启或关闭;

(5)“切换进行中”按钮停止闪烁并变绿,表示切换完成,画面状态栏中阀门状态显示“单阀”,此时已从顺序阀切换为单阀;

(6)切换时间5min~8min(可调),当阀位参考值大于99.9%(阀门全开)或小于0.1%(阀门全关),切换结束。

3、关于无扰切换问题

单阀/顺序阀切换应在汽机稳定工况下进行,此时汽机负荷N、蒸汽流量G和调门开度H成函数关系:

N=f(G)=f(H)

由于该机6个调门几何尺寸相同,流量特性基本一致(如不同可进行阀门曲线修正),则N、G、H之间成正比关系:

H0=K1H1 + K2H2

K1+K2=1

式中

H1为单阀方式调门开度之和;H2为顺序阀方式调门开度之和;H0为切换过程调门开度之和;K1为单阀系数;K2为顺序阀系数;当单阀方式时,K1=1,K2=0;当顺序阀方式时,K1=0,K2=1;如阀门处于切换中间状态,0﹤K1﹤1,0﹤K2﹤1,K1+K2=1。

单阀系数乘以单阀开度指令与顺序阀系数乘以顺序阀开度指令相加之后得到的就是各阀实际开度指令。两种方式的指令都是根据当前负荷指令经过单阀曲线和顺序阀曲线转换后求得的。

应该注意,由于调门开度H与N的关系并非完全线性关系,将影响机组运行工况的变化。当调节系统处于开环运行时进行单阀/顺序阀切换操作,就会出现不同程度的负荷扰动。当投入功率闭环控制或调节级压力闭环控制,负荷扰动就会得到较大改善。投入功率闭环时,当实际功率与负荷设定值相差4%时,切换即自动中止,当此差值达3%以内时,切换自动恢复,投入调节级压力闭环时,则调节级压力控制精度在1.5%以内。

4、单阀/顺序阀运行工况

4.1、单阀运行工况

(1)单阀方式运行时,进入汽机的蒸汽经调节阀节流后进入喷嘴,以全周进汽方式进入第一级动叶做功,单阀运行有以下特点:当负荷减小时,随着调节阀的关小,汽机进汽量减小,第一级前的压力(p1)减小,汽轮机等熵焓降减小,在进汽量和等熵焓降减小的双重影响下,汽轮机功率明显降低;当负荷增大时,调节阀开大,增大进汽量,其节流作用随调节阀开度增大而减小,在汽机较大负荷时,单阀与对应的顺序阀有着等效的阀门开度时,两者有着近似的工况。

(2)由于单阀运行,汽机第一级通流面积不随工况变化而改变,这时第一级级前压力与流量成正比:G变动/G设计=p1变动/p1设计。

(3)单阀方式在阀门未全开时由于存在调节阀节流损失,降低了汽机相对内效率,使汽机效率降低。

(4)单阀方式运行最大的优点在于全周进汽,在启停过程中转子及汽缸受热均匀,减少上下缸温差。在变工况下,各级温度变化小,变负荷寿命消耗少,有利于提高升负荷速率。

4.2、顺序阀运行工况

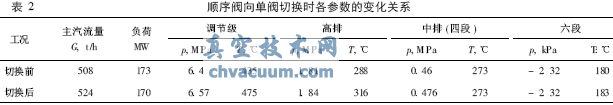

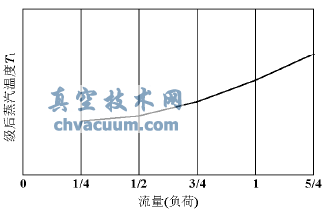

当顺序阀调节方式时,升负荷时主蒸汽经过几个依次开启的调节阀分别进入对应的喷嘴室,再通向汽机的第一级(调节级);降负荷时调节阀依次关闭,开启的重叠度约为10%。在低负荷时只有一个部分开启的调门具有节流损失,它主要靠改变调节级的通流面积(改变部分进汽度)来改变主蒸汽流量,从而达到改变负荷的目的(见图5):

N=f(G0)=f(F.V)

图5 调门开度与调节级后压力关系

该工况变化较为复杂,当负荷增加时,调节阀开度增大,有两种情况:当负荷超过设计工况时,喷嘴前压力p0不变,喷嘴后压力p1升高,则调节级的理想焓降ht相应减小;当负荷减小,调节门开度小于设计工况时,由于调节阀逐渐关小,流量逐渐减小,调节级后的压力逐渐降低,p0不变,调节级的理想焓降ht则相应增大。

在变工况时,调节级焓降变化较大,由于热焓与蒸汽压力和温度有着对应的关系,因此,调节级压力及温度变化就大,从而使转子和汽缸产生较大的热应力。所以流量变化要注意调节级金属温度变化情况,不能超过允许值。

从而可以得出顺序阀运行的优点:

(1)汽轮机效率高,经济性好;

(2)即使在部分负荷工况(即仅同时开启1号、2号调节阀)时,其经济性也高于同工况下节流调节(单阀运行)。

5、单阀/顺序阀切换工况及其问题

5.1、单阀运行向顺序阀切换

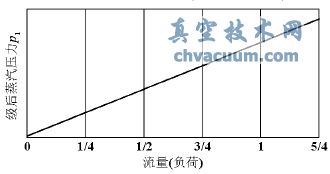

切换时汽机负荷维持不变,其工况变化有下述特点(表1):

(1)汽机流量相应减小:

N = G0.h η内 = 常数

当η内增加,h不变,G0相应减小。

(2)由于G=f(p)成正比关系,因此,各级压力降低;

(3)调节级及未级焓降变化大,引起该级的温度变化较大;

(4)各压力级焓降变化较小,各级温度随蒸汽流量减小而降低。

(5)为描述清楚,以下摘录典型的顺序阀调节方式级后蒸汽压力、温度变化曲线,供参考(见图6、图7)。

图6 级后压力-流量曲线

5.2、顺序阀向单阀切换

切换时汽机负荷不变,其工况变化有以下特点(表2):

(1)由于调门节流损失的影响,蒸汽流量增大;

(2)调节级压力升高。

图7 级后蒸汽温度-流量曲线

5.3 切换时注意事项

(1)关于切换时汽机负荷的选择:为达到切换前后汽机工况变化较小的目的,一般应选择在设计工况或稍低于设计工况,因此时不论是单阀方式或顺序阀方式,调节阀开度都处于较小的节流状态;

(2)切换时主汽压力及温度、真空要稳定,以减少由此而引起的调节级温度变化过大;

(3)要注意再热温度的调整,因切换后高排温度的变化引起再热温度变化;

(4)注意调节系统的运行情况,防止调速系统摆动。

6、结论

(1)该机采用了单阀/顺序阀切换技术,在机组启动时全周进汽,使汽缸加热均匀,以利于缩短启动时间,变工况时采用顺序阀运行,减少调节阀节流损失,提高机组的经济性。对于定压运行带基本负荷工况或滑压运行变负荷工况,调节阀开度较大,调节阀节流损失较小,两种运行方式差异都很小,不论采用单阀或顺序阀其效果基本相同。

(2)“切换”要选择在两种方式下其调节阀开启效果都基本相同的情况进行,换句话说也就是在定压3/4额定负荷或滑压运行4阀全开时进行,以使工况变化最小。

(3)“切换”过程中要保持机组负荷、汽压、汽温、真空度稳定,辅机及附属设备运行正常。