结晶山梨醇粉碎系统中关风器排料阀的改造

结晶山梨醇具有吸潮性,如直接暴露在空气中,易吸水潮解,其相对密度为1.489(20/4℃),水合物熔点为86~102℃,无水化合物熔点为110℃。华北制药华盈公司结晶山梨醇有原料药和食品添加剂2条生产线,其中,山梨醇原料药生产能力为3kt/a,山梨醇食品添加剂生产能力为1.2kt/a,2条生产线中都有粉碎工序,该工序存在旋风分离器分离效率低下的情况,使原本应进入旋振筛进行筛分的部分产品得不到有效分离而进入除尘器内,并造成了粉碎系统风量降低,同时,旋风分离器底部的关风器电机频繁过载停机,影响系统正常运行。在对旋风分离器分离效率低下、关风器电机频繁过载问题的原因进行深入分析后,通过对关风器排料阀进行改造,提高了旋风分离器分离效率,解决了电机过载问题。

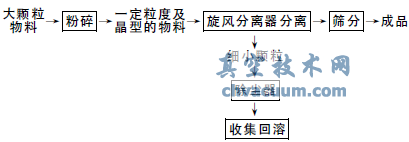

1、粉碎系统流程简介

大颗粒物料进入粉碎机,经过粉碎后,通过旋风分离器分离,有一定粒度和晶型的物料进入旋振筛进行筛分得成品,而那些粒度太小且无晶型的细小颗粒则进入除尘器成为吸风粉被收集回溶。

2、粉碎系统生产中出现的问题

2.1、旋风分离器分离效率低下

粉碎机组的生产能力为1500kg/h,实际生产中,每粉碎500kg物料后,室内粉尘量增大,粉碎系统内风量几乎为0,此时需要停机清理除尘器,对收集到的吸风粉(混有部分与成品粒度相同的物料)进行称重,吸风粉与成品重量比例平均为1∶19。得不到有效分离的那部分产品进入除尘器成为吸风粉回溶后进行重复加工,不仅降低了本批产品的收率,同时使单位产品的制造成本增加。

2.2、关风器电机频繁过载

生产过程中关风器电机频繁过载而无法正常运行,需停机清理,每粉碎1000kg物料平均需停机清理关风器3次,每次清理关风器至少需要10min,造成了生产中断,同时增加了额外工作量,降低了工作效率。

3、原因分析

3.1、旋风分离器分离效率低下

3.1.1、系统风量过大

系统所用旋风分离器为切流式筒锥型,系统风量过大,部分颗粒得不到有效分离而直接被抽入除尘器。对风机和风路阀门进行反复调整后,吸风粉与成品的比例虽有所下降,但仍有部分大颗粒进入除尘器。

3.1.2、旋风分离器底流(关风器排料阀)的结构

约90%的旋风分离器问题都与收集到的物料不能从底部顺利排出有关,其原因可能与堵塞、某种形式的架桥,以及常见的因底流密封不好引起的排料管漏气有关。

系统所用旋风分离器的关风器排料阀为回转星形排料阀,能很好地密封,但在生产时,排料阀与器壁摩擦产生大量热,使山梨醇熔化发粘,粘住设备造成堵塞,使收集到的物料不能顺利排出,物料在旋风分离器内快速积累到一定高度后,未能进行分离就直接进入除尘器,这是造成旋风分离器分离效率低下的根本原因。

3.2、关风器电机频繁过载

生产过程中,关风器排料阀与器壁摩擦产生大量热,从而使山梨醇熔化发粘,粘住设备使关风器电机过载而无法正常运行。

综上所述,造成结晶山梨醇粉碎系统旋风分离器分离效率低下、关风器电机频繁过载问题的直接原因和根本原因是关风器排料阀的结构。

4、措施及效果

4.1、措施

4.1.1、调节系统风量

加强检查,及时调节风管阀门开度,保证系统风量适中。

4.1.2、对关风器排料阀进行改造

根据结晶山梨醇的物理特性和旋风分离器的工作特性,既要考虑避免摩擦,又要保证良好的密封。

综合常用的6种旋风分离器底流密封结构[回转(星形)排料阀、螺旋(排料器)输送器、翼阀、重锤阀、插入式料腿、插入式“J形弯头”阀]的特点,选择重锤阀结构,但在使用过程中重锤阀需要根据旋风分离器下料速度及时调整重锤,以达到良好的密封。如果阀板不能及时闭合,会产生漏气,使旋风分离器内物料未得到分离就直接进入除尘器,造成除尘器的堵塞以及筛分出来的产品产量的降低;而如果阀板不能及时打开,物料在旋风分离器内积存过多,也会使旋风分离器内物料未得到分离就直接进入除尘器。故最后将重锤阀设计为电动控制上、下2层阀板进行交错排料,既达到了良好的密封效果,也避免了堵塞以及阀板与器壁的摩擦。

4.2、效果

通过对关风器排料阀进行改造,吸风粉与成品重量比例平均为1∶30,旋风分离器的分离效率得到显著提高。同时,在该工序操作工时内关风器电机未出现过载停机现象。粉碎岗位操作工时减半,并减少了设备开停机次数,减少了除尘器和关风器清理次数,大大降低了劳动强度。