双级分离式旋风分离器数值模拟及试验研究

运用FLUENT软件对3种采用不同二次分离元件直径尺寸的双级分离式旋风分离器模型进行了数值计算,研究分析了其内部流场特性和以旋流切向速度为代表的主要参数的变化规律,在考虑压差阻力和分离效率权重的基础上,得出二次分离元件的最佳直径尺寸,并与模化试验结果进行对比,确定了最优性能的双级分离式旋风分离器结构方案,为优化其结构参数并提高其性能提供理论指导和参考。

1、前言

旋风分离器具有分离效率高、压降适中、结构简单及性能稳定等优点,已成为工业领域中应用最广泛的物料回收、烟尘净化设备之一。随着工业装置的大型化,常规旋风分离器直径的不断增加造成其分离效率的降低。实现对常规旋风分离器的双级分离为解决该问题提供了可能。

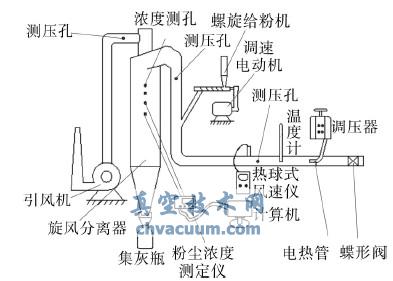

目前,运用数值计算和试验研究针对双级分离式旋风分离器二次分离元件直径尺寸对分离性能影响进行分析的还较少。由于旋风分离器结构变化对其内部流场特性、分离效率等均有很大影响,本文采用FLUENT软件通过数值研究,分析了双级分离式旋风分离器内部流场特点及主要参数的变化规律,并将受压差阻力和分离效率综合影响的分离器能耗作为衡量其性能的评价指标,通过对3种采用不同二次分离元件直径尺寸的旋风分离器模型进行模拟对比,得出该型分离器最佳结构型式,并通过模化试验进行验证。试验台示意如图1所示。

2、物理模型及计算方法

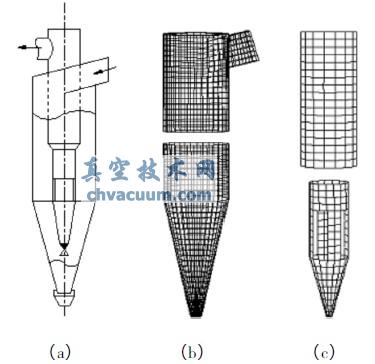

本文选用4000双级分离式旋风分离器作为研究对象,其入口为矩形截面,与水平面呈15°夹角,入口管内部设有挡板。外筒直径4000mm,内筒直径2400mm。内筒边缘焊接有一环行圆台-变径筒,圆台下方为直径960~1920mm的二次分离元件-套筒,其结构如图2(a)所示。

图1 旋风分离器试验台示意

图2 双级分离式旋风分离器结构示意及计算网格模型

该型分离器套筒-内筒直径比大于0.8时,套筒内部气流旋转强度将减弱,二次分离效果变差;套筒-内筒直径比小于0.4时,由于套筒气流压差阻力急剧增大,流动紊流程度增强,二次分离效率将降低。因此,本文中套筒-内筒直径比在0.4~0.8之间选取,分别为0.5、0.6、0.7,并规定相应模型为模型I、模型II、模型III。为提高计算精度并有效控制计算量,采用多块分体结构将分离器内部流动区划分为外筒分离区、套筒入口区、排气筒区、集灰斗区4个区域,分离器各个流动区域均采用结构化网格。作为分离固体颗粒的主要区域,外筒和套筒两区域参数变化较大,为减少“伪扩散”造成的计算误差,对该区域网格进行了局部加密。双级分离式旋风分离器入口-外筒-集灰斗区域及内筒-套筒区域网格模型如图2(b)和2(c)所示。

计算中气相为连续介质,忽略入口挡板结构对内部流场的影响[4],气相入口采用速度边界条件(vin=18m/s),切向并向下倾角15°,入口温度298K;气相出口设置为自由出流,并认为颗粒运动到该边界时逃离分离器,颗粒相出口设置为逃逸边界;壁面采用无滑移边界条件,近壁区域采用壁面函数法。选用能够较好处理高应变律和流线弯曲程度较大流动的RNGk-ε双方程湍流模型,采用QUICK差分格式和SIMPLE计算方法求解控制方程。

5、结论

(1)随着套筒直径的增大,分离器压差阻力将减小,但分离效率也会随之降低。将分离器能耗作为评价指标,并通过模化试验验证,认为三种模型中模型II的综合性能较优越,结构尺寸较合理,是双级分离式旋风分离器的最佳设计方案;

(2)由于本文研究模型较少,通过对数值计算结果的分析推断,存在较模型II中二次分离元件直径的的更优值。数值计算及试验结果可为优化双级分离式旋风分离器结构参数并提高其性能提供理论指导,具有一定的参考价值。