单晶炉真空系统的除尘技术

真空技术在冶金、化工、轻工、食品、医药等领域得到了十分广泛的应用,然而在这些领域大都存在尘埃对真空系统的危害问题。为保护真空系统或真空泵不受粉尘和固体颗粒污染和损坏,管路中需配置真空除尘器和真空过滤器。它们可保护真空阀门不被阻塞,避免阀板关闭不严造成漏气,保护测量压力的真空规管不受污损,防止泵受损而工作失常等,对真空设备的净化和平稳、持续工作均很重要。

一、除尘机理及过程

从气体中捕集分离粒子的除尘机理,主要有以下几个方面:

1、重力

气流中的尘粒可以依靠重力自然沉降,从气流中进行分离。由于尘粒的沉降速度一般较小,这个机理只适用于粗大的尘粒。

2、离心力

利用机械力来捕集分离含尘气流中的粉尘,离心力除尘装置是其中最有效的除尘装置。它对粒径较小尘粒的分离捕集非常有效。含尘气流作圆周运动时,由于惯性离心力的作用,尘粒和气流会产生相对运动,使尘粒从气流中分离。

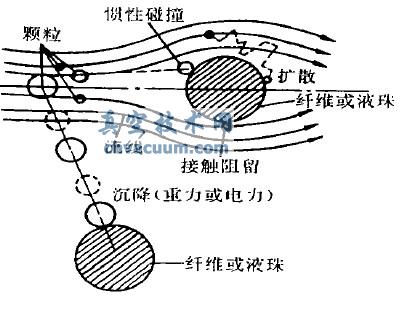

3、惯性碰撞和接触阻留

含尘气流在运动过程中遇到物体的阻挡(如挡板、纤维、水滴等) 时,气流要改变方向进行绕流,细小的尘粒会随气流一起流动。粗大的尘粒具有较大的惯性,它会脱离流线,保持自身的惯性运动,这样尘粒就和物体发生了惯性碰撞而脱离气流(见图1)。细小的尘粒随气流一起绕流时,如果流线紧靠物体(纤维或液滴) 表面,有些尘粒因与物体发生接触而被阻留,这种现象称为接触阻留。另外当尘粒尺寸大于纤维网眼而被阻留时,这种现象称为筛滤作用。

图1 除尘机理示意图

4、布朗扩散

当含尘气流中的粉尘颗粒粒径小于1Lm 以下,特别小于0.1Lm 时,这些颗粒在随气流运动时就不再沿着气体流线绕流捕集物,因而也就再不能遵循惯性碰撞或接触阻留的机理被捕集物所捕集分离,而另一捕集机理——扩散在起作用。由于气体分子之间的热运动而产生的不规则运动,使气体分子之间的热运动而产生的不规则运动,使气体分子轰击着粉尘颗粒而使颗粒作布朗扩散,可以使粉尘颗粒均匀地分布于整个气体空间。真空技术网(http://www.chvacuum.com/)认为如果有一物体置于气体之中,一些超微颗粒就通过布朗扩散而沉降在这物体的表面上,从而使这些超微颗粒从气体中捕集分离。

5、静电力

悬浮在气流中的尘粒,如带有一定的电荷,可以通过静电力使它从气流中分离。由于自然状态下,尘粒的荷电量很小,因此,要得到较好的除尘效果,必须设置专门的高压电场,使所有的尘粒都充分荷电。

6、凝聚

凝聚作用不是一种直接的除尘机理。通过超声波、蒸汽凝结、加湿等凝聚作用,可以使微小粒子凝聚增大,然后再用一般的除尘方法去除。

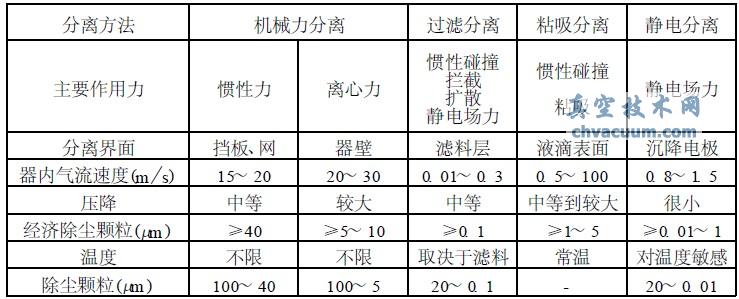

我们设计除尘器时要根据不同的具体情况,考虑一定的需要,采用某种除尘机理或者是几种除尘机理的综合运用。表1 列出几种除尘机理的除尘情况供为参考。

表1 Table 1

为便于分析研究起见,将整个除尘过程分为有联系而又有区别的如下三个过程。

(1) 捕集分离过程

该过程可分为捕集推移阶段和分离阶段。

① 捕集推移阶段 均匀混合或悬浮在气体中的粉尘进入除尘器的除尘空间,根据不同的除尘器类型经受不同的外力作用,将粉尘推移到分离界面。随着粉尘向分离界面推移,浓度也越来越大,故捕集推移阶段实质也是粉尘浓缩的阶段。

② 分离阶段 高浓度的尘流向分离界面以后,有两种机理在起作用:气体运载粉尘的能力将达到极限状态,悬浮与沉降这对矛盾中,沉降成为主要方面,通过沉降,粉尘从气体中分离出来。极限状态的影响因素一般与气流速度及边壁的边界条件有关。而边壁的边界层又是主要影响因素。另一机理是高浓度尘流中粉尘颗粒的扩散与凝聚这对矛盾中凝聚成为主要矛盾方面。粉尘颗粒可以彼此凝聚在一起。又可能与实质界面凝聚而吸附在其上面。通过这两个机理,最后粉尘从气体中分离出来。

(2) 排尘过程

排尘过程主要是经分离界面以后已分离出来的粉尘排离排尘口,不同的除尘器排尘的作用力也不同。有些除尘器不需要再加额外动力就能利用原捕集分离的外力把粉尘排离除尘器。而另一些除尘器则需要加额外的动力才能把已分离的粉尘排出。

(3) 排气过程

已弃尘后相对净化的气流从排气口排出的过程称为排气过程。上述基本知识是除尘器、过滤器设计制造的理论基础。下面具体讨论单晶炉领域除尘技术。

二、单晶炉真空系统的除尘技术

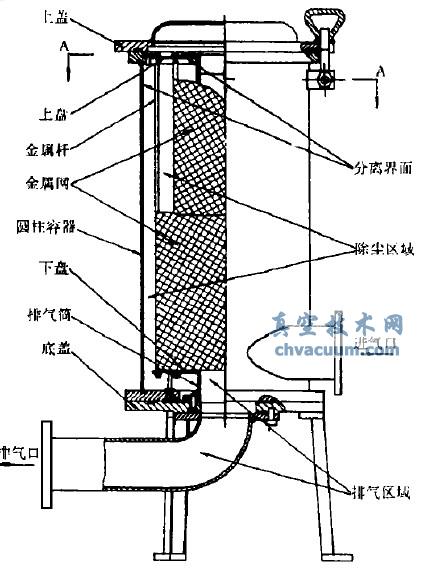

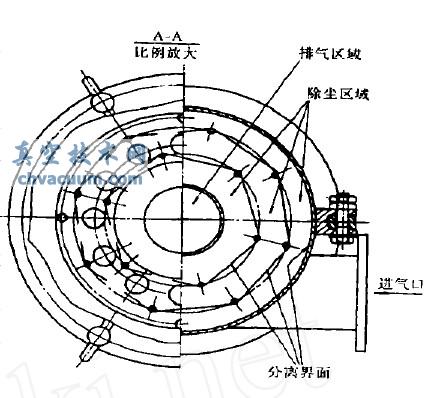

单晶炉是单晶体生长设备。单晶体生长要求在真空和惰性气体中进行。真空装置应能保证炉体内热真空度达5×1024mm 汞柱以上。如果使用惰性气体作保护气氛,炉体上、下都设有进出气的气口。生长单晶体时,抽真空及真空装置注入惰性气体后都需配备除尘装置。西安理工大学工厂生产的混合式除尘器较好地解决了这一问题。本厂单晶炉系列:TDR262A (B)、TDR280、TDR270A 等多种炉型近百台产品都使用这种除尘器。实践证明,它的主要优点是除尘效率高,能适应不同抽气阶段真空度的要求,容尘量大。其具体结构见图2、图3。该除尘器综合运用离心力、惯性碰撞、接触阻留、布朗扩散这几种除尘机理。

图2 除尘器结构图

图3 除尘器剖视图

除尘器内的空间由圆柱容器经上、下盖密封形成,整个空间分成两大区域:除尘区域和排气区域。含尘气流由切线进气口进入除尘区域,沿外壁由下而上螺旋形旋转运动。气流作旋转运动时,尘粒在惯性离心力的推动下,要向圆柱容器内壁移动。到达内壁的尘粒在气流和重力的共同作用下,沿壁面落到容器底部。这种情况,离心力是除尘器的主要作用力,尘粒与气流分离界面是圆柱容器的内壁。还有,圆柱容器内设置内外两层金属网,内层金属网缠绕于内侧的6 根金属杆上。外层金属网缠绕于外侧的8 根金属杆上。这14 根金属杆被固定在上盘和盘上。它们固联于圆柱容器上法兰。圆柱容器中心设置的排气筒是排气区域。排气筒与排气口相通。上盘的几个圆孔是除尘区域和排气区域通道。含尘气流未从上盘12 个圆孔排出去之前,实际的气流运动是很复杂的。除切向和轴向运动外还有径向运动。这样含尘气流会反复经过金属网(支撑内、外层金属网的金属杆相互错列,很明显能够增加气流穿过金属网的次数)。前文已详细论证过除尘机理,很容易看出惯性碰撞、接触阻留、筛滤作用、布朗扩散在这时将成为除尘的主要作用力。尘粒与气流分离界面是内、外两层金属网(包括上盘在内)。

从除尘区域经上盘12 个圆孔进入排气区域(排气筒) 的弃尘气流最终由排气口排出除尘器。上面主要论述了这种混合式除尘器的除尘机理和过程。值得提出的是,出于某些因素的考虑例如体积小、结构简单、经济性等等,该除尘器略去了排尘区域。所以,应该经常性拆卸进行清灰工作。下面给出这种除尘器的主要技术参数:圆柱容器高度H = 900mm; 内径= Á 270mm; 进气口轴线偏离圆柱容器中心线e= 85mm; 进气口与排气口通径均为Á 89mm。内、外层金属网均采用50 目的不锈钢丝网。顺便提一下,在很多情况下,用户拆去全部金属杆和金属网,仅以离心力作为主要除尘机理便满足了单晶炉真空系统的除尘要求。

三、结束语

在工业中使用除尘器收集灰尘已经有了上百年的历史,但是,到目前为止,还没有一种不论在什么条件下都能够圆满解决问题的除尘器。因此,要根据不同的具体情况选择设计适用的除尘设备。对尘埃问题,世界各真空设备公司都有各种性能要求和规格的除尘器、过滤器供用户选择。国内还没有专门生产性能规格齐全的除尘器、过滤器的工厂,大都由用户自行设计加工。设计人员必须掌握除尘技术的基本知识,考虑许多技术经济因素才能满足实际应用的要求。