永磁传动器设计制造中的几个问题(2)

目前的强磁材料,尤其是耐高温磁体的价格一直居高不下,约为合金钢材的百倍。笔者在一个大型传动器设计中,仅磁性材料就耗资1.8万元, 增加了设备的一次性投资。所以力求以最少的磁性材料传递较大的转矩是设计者追求的目标。即

式中, V ———磁性材料的总体积;

Tmax ———传递的最大静扭矩;

f ( X) ———目标函数;

X ———设计变量。

其中,设计变量

式中, R ———内磁体的外半径;

H1 ———内磁体的厚度;

H2 ———外磁体的厚度;

Z ———每排中磁极对数;

Lb ———单个磁体的轴向长度;

M ———磁体的排数。

约束条件: 传递转矩Tmax 大于计算转矩Tc ;根据传动机械的结构要求,限制外磁体的外径及长度; 考虑内磁体的轮毂尺寸;由磁体制造工艺要求, 限制每块磁体的弧度、厚度及轴向尺寸。为制造与测量方便,R 、H1 、H2 、Lb 取以mm为单位的连续整型变量, Z为偶数整型离散变量, M为整型连续变量。这样,永磁传动器的优化设计是属于具有6 个设计变量、10 个不等式约束的整型混合离散变量问题。自行编写目标函数、约束条件子程序, 调用相应的优化程序求解。

4、永磁传动器的制造与装配

4.1、永磁传动器瓦形磁体的加工

目前烧结瓦形稀土磁体的加工大都采用线切割,从方形毛坯切割成瓦形。因是单件加工, 块间尺寸偏差较大, 表面粗糙度达不到粘接要求。建议在充磁前组装在专用胎具上, 进行内外圆整体磨削加工, 以获得图纸要求的尺寸精度。

4.2、永磁传动器装配方法

磁体与磁轭的联结目前几乎均用粘结,粘结有两个弊病:一是粘结层的厚度不易掌握,即使是加工精确的磁体粘后也很难达到表面尺寸精度要求;二是粘结剂耐温性能普遍偏低, 目前很难找到能工作在250℃以上的粘结剂。

不适于粘结的传动器最好采用机械联结,如榫槽、压板、螺钉等,但增加了加工的难度。粘结稀土永磁可直接压注在磁轭上,且不必加工,但需要提高粘结稀土永磁的磁性能。

4.3、环形多极径向充磁技术

瓦形磁体的尺寸不一,致使磁路气隙加大, 丧失部分传动扭矩, 瓦形磁体的组合也给操作带来麻烦。环形磁体,多极整体充磁的技术研究与产品开发必将推动永磁传动技术的发展。

4.4、产品的标准化、系列化

我国有几十家磁力泵生产厂制造相同或不同的泵,存在着重复性的研究和设计活动。单件生产,形成不了批量,造价很高。实际上, 它和机械式联轴器一样, 完全可以实现标准化、系列化。由专业生产厂生产出定型产品供用户选用。笔者1991年曾做了扭矩0.1~100N ·m 范围的CLM 型永磁联轴器的系列产品,为进一步建立国家永磁传动器标准打下基础。

5、永磁传动器安全技术

在机电产品中,应用磁传动技术可以加强污染控制,减少或杜绝机电产品在应用过程中污染物的排放, 包括控制噪声污染、放射性污染、烟尘废气排放、工业流体泄漏等。可以称此产品为“绿色产品”,在国家实施可持续发展战略中是一项重要的环境技术之一。

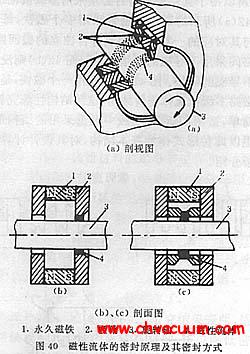

永磁传动器在正常工况条件下可实现绝对密封,但在下列情况下会发生泄漏。甚至会导致严重后果。

(1) 短期过载,传动器发生滑脱。此时工作机停止, 原动机低负荷连续运转, 磁体在正反磁场交变作用下产生高温。如不及时停机, 几分钟会使磁体过热退磁, 导致传动器的永久性损坏。

(2) 轴承在其寿命后期,由于间隙增大,使转子跳动, 造成内磁转子与隔离套碰磨,导致隔离套磨漏。

(3) 流体中的铁磁性物质或颗粒沉积在内磁转子与隔离套的微小间隙中, 日积月累,产生隔离套的磨料性磨损及磁体退磁。隔离套一旦发生裂纹或磨漏会带来灾难性后果, 因此, 泄漏的检测是十分重要的。置于双层封罩内的压力传感器,当泄漏有预兆时给出信号,信号经放大发送到控制开关, 系统会自动发出警报并关机。同样,轴承的振动、轴的转速、循环液的温度及流量均应做出检测, 以防止磁性材料过热、轴承干运转、轴承间隙过大、磁传动过载滑脱,保证设备的安全可靠性。