无油涡旋压缩机齿端面密封机构的设计

针对涡旋压缩机齿端面介质泄漏的特点,提出一种齿端面密封机构模型,通过齿端面开设的密封槽内安装自润滑材料密封条和弹簧,实现涡旋齿轴向间隙的密封。通过分析不同位置的密封条所受压差力情况,将密封条的工作状态分为无压差和有压差2 种工况,分别建立密封机构的简化力学模型,通过密封条和动涡盘的受力分析,研究弹簧力、压差力和背压气体力3 种载荷对密封机构工作过程的影响。结合受力分析结果,从密封槽深度、弹簧位移、背压腔直径等三方面,实现密封机构的结构设计,获得满足密封机构正常工作时的结构参数取值范围,涡旋齿端面密封机构的设计提供了理论依据。

涡旋式压缩机是一种新型高效的容积式压缩机,与其他类型压缩机相比具有许多不可替代的优越性,现已广泛应用于制冷、空调、气体压缩、增压系统等领域。目前,大多数涡旋压缩机在工作过程中采用油润滑,压缩气体通过油气过滤装置过滤后再输送到指定的工艺流程。但是,在一些工业过程中必须使用不被油污染的纯净压缩气体,无油润滑形式的涡旋压缩机产品应运而生,目前具有广泛的市场需求。无油涡旋压缩机在工作过程中,通常发生介质泄漏,主要是通过径向间隙的周向泄漏和通过轴向间隙的径向泄漏。大量的实践经验表明,轴向间隙的泄漏线较长,轴向间隙的泄漏量远大于径向间隙。因此,如何解决轴向间隙泄漏问题成为研究的重点,研究人员通过分析间隙内介质流动特性,建立了符合工作实际的泄漏数学模型并计算泄漏量,尝试着提出了各种解决方案并付诸实践。李超等人借助数值模拟研究了微间隙内表面粗糙度对介质泄漏的影响,提出了减小泄漏量的可行性措施。李海生等提出了齿端面的2 种可用密封模型,并对密封条的结构和材料进行了详细的描述。杨启超等借助电涡流位移传感器实现了轴向间隙测量实验,提供了工作时间隙的可能变化范围。李文华和褚红艳以气体流动的基本方程为基础建立了泄漏模型,进行了实验验证。刘兴旺等提出了运用迷宫密封方法解决涡旋齿切向密封,并进行了可行性实验研究,实验检测方法具有一定的借鉴意义。Ishii 等提出了一种确定涡旋间隙的方法,有助于进一步研究间隙泄漏问题。

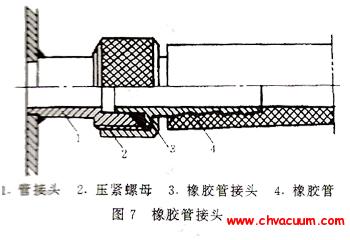

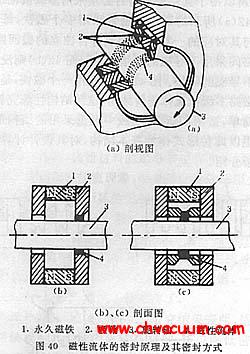

实现涡旋压缩机的齿端面密封,可以在动、静涡盘的涡旋齿顶部开设一定宽度的密封槽,将自润滑材料制成的密封条放置于密封槽中,从而实现轴向间隙的径向气体密封。目前,这一密封技术方案逐渐被得到广泛认可,已应用于无油润滑涡旋压缩机和汽车空调、车用增压器等的涡旋压缩机中。本文作者将重点分析由密封条和弹簧组成的密封机构的受力情况,进一步研究各种力载荷对密封机构零部件工作过程的影响,探索这种密封机构设计的理论依据。

1、模型工作载荷涡旋齿工作过程中,依靠连续变化的容积腔实现

气体的压缩过程。在无油涡旋压缩机齿端面开设密封槽,在槽内安装由自润滑性能良好的非金属材料制成的密封条和弹簧机构,用于阻止通过涡旋齿顶部轴向间隙的径向泄漏,减少摩擦功率损失,提高压缩机的工作效率。无论是动盘或是静盘,其齿端面密封条的工作状态会发生周期性的变化。

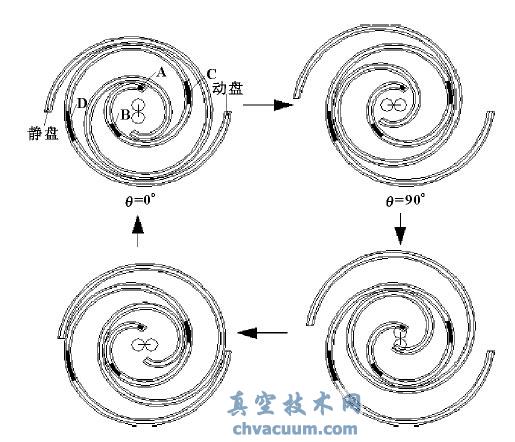

图1 描述了在不同曲轴转角时刻,涡旋齿和密封条的位置变化关系。

图1 涡旋齿啮合过程中密封条压差力变化示意图

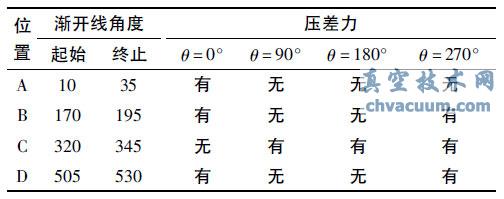

选取了密封条4 个不同位置作为研究对象,在曲轴旋转一周过程中,密封条承受载荷情况如表1 所示。可以看出,密封条承受多种载荷作用力,压差力和弹簧力是影响密封条工作的主要载荷,压差力是保证密封效果的关键作用力,由于压缩腔大小、位置、压力等随着涡旋齿旋转运动发生变化,4 个不同位置的密封条在工作过程中承受的载荷作用差异大,密封条的工作状态周期性变化。

表1 密封条各位置的压差力分析

4、结论

(1) 通过涡旋压缩机齿端面密封机构的受力分析,可以看出压差力、弹簧力和背压气体力是密封条顶部支持力的主要组成部分,亦是实现齿端面密封的关键载荷。

(2) 压差力和弹簧力方向相同,互补作用明显。在无压差工况下,为保证密封条正常工作,顶部支持力大于0,弹簧力发挥了重要作用。而对于有压差工况,由于压差力的存在,弹簧力的作用逐渐减弱。通过分析两种工况时的受力,根据无压差工况时密封机构的力系平衡关系,获得了弹簧位移的变化范围,为结构设计提供了理论依据。

(3) 密封槽深度是重要的结构参数,它与密封机构各几何参数密切相关。通过分析各参数的数学关系,获得了密封槽合理的几何深度,从而保证密封条浮动变化过程中涡旋压缩机的齿端面密封。

(4) 背压腔气体力是保证齿端面密封的间接作用力。背压腔气体力是动盘单方向唯一作用力,是力系平衡的关键,它可以保证弹簧受到压缩作用,从而为密封条顶部提供部分支持力,保证密封机构正常工作。