可调导叶式轴流泵马鞍区水力特性试验研究

为了分析不同导叶安放角对轴流泵在马鞍区工况运行时的影响,探究导叶角度的优化规律,在水泵模型试验台上,对一种新型可调导叶式轴流泵的外特性进行测试,得到不同导叶安放角下H-Q、η-Q、P-Q曲线,分析了导叶安放角对轴流泵马鞍区水力特性的影响.试验结果表明:相同流量工况下轴流泵的扬程和效率随着导叶安放角由0°向-5°调节而增大,调节导叶安放角,能够有效抑制叶片背面脱流旋涡的扩散,显著改善轴流泵出口的流态,提高动能回收的比例;在马鞍区工况下,扬程最大提升0.15m,为设计扬程的4.69%,效率最大提升1.93%;马鞍区起始点流量向小流量偏移了0.00494m3/s,马鞍区范围减小了6.64%,拓宽了轴流泵稳定运行的区域;导叶安放角在-5°~0°的调整过程中,轴流泵的轴功率没有明显变化;在本次试验条件下,导叶安放角为-5°时马鞍区水力特性改善效果最明显,但仍有进一步提升的空间。

随着南水北调工程的展开,轴流泵的应用日趋广泛.对于轴流泵性能的优化和预测,主要依靠理论研究和模型试验,近年来计算流体力学作为一种崭新而强大的有效研究工具,也广泛用于轴流泵的研究,并已经发展到三维、黏性、多相流阶段。由于轴流泵本身工作原理、结构形式的特点,在50%~65%设计流量工况处存在着马鞍形区域,水泵在该区域无法稳定运行。耿卫明等使用3D-PIV方法,测量了马鞍区等工况下的轴流泵叶轮出口流场,研究结果表明,在马鞍区工况条件下,叶片表面出现回流,吸力面产生脱流,叶轮出口附近出现剧烈的二次流现象,造成工况不稳定.此外,由于流量变小,叶轮进口处叶片冲角增大,叶片背部易发生剧烈的空化,气泡侵占过流体积,气泡的产生和溃灭,也影响着轴流泵的稳定运行.杨帆等用数值模拟的方法介绍轴流泵进口流动的细部结构,以及泵导叶出口环量对出水流道流态的影响.为了抑制不稳定工况,消除马鞍区内的不利影响,Kurokawa等提出了在轴流泵转轮室内设置楔型槽(J-groove)的方法,使得轴流泵在马鞍区的性能得以改善,但会损失高效区的部分扬程和效率.钱忠东等、Alexey等提出了后置、前置可调式导叶(adjustableguidevane,AGV)的结构,通过CFD分析表明,调节导叶安放角度可以提升轴流泵在非设计工况下的扬程和效率,拓宽轴流泵运行的高效区.李忠等、胡健等通过试验及CFD方法研究了导叶对轴流泵性能的影响.但文献均未对马鞍区的流动特性进行深入分析。

文中采用模型试验的方法,对可调导叶式轴流泵在马鞍区的外特性进行研究。分析不同导叶安放角度对流量、扬程和轴功率的影响。

1、模型试验装置

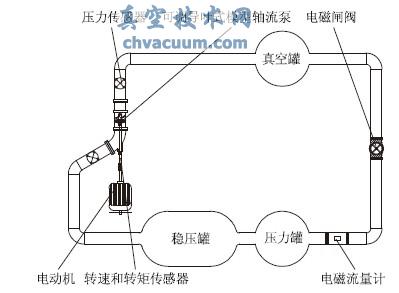

试验台为卧式封闭循环系统,如图1所示,主要设备由可调导叶式轴流泵、稳压罐、压力罐、真空罐、电磁流量计、压力变送器、转矩转速传感器、电磁闸阀、Φ400mm管道等组成.模型泵转轮直径为300mm,额定转速1450r/min,设计流量0.33m3/s.设计扬程3.5m电磁压力测量采用型号为MPM4730的压力变送器(8只,精度均为0.25%);流量测量采用KROHNE电磁流量计,精度为0.3%;转矩转速测量采用HLD09型转矩转速传感器,精度为0.5%.试验中各测量及计算参数不确定度[10]:流量Q≤0.36%,扬程H≤0.66%,输入功率P≤0.54%,效率η≤0.93%.采用水泵数据采集系统进行工况调整和数据采集,减少了人为误差,提高了测试精度。

图1 泵装置示意图

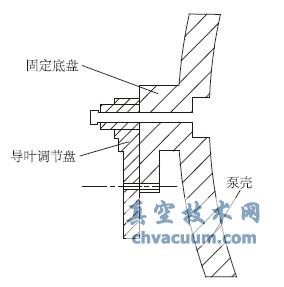

可调导叶式轴流泵三维模型如图2所示,为了便于导叶调节,导叶轮毂和导叶段泵壳均为球形.导叶调节装置结构如图3所示,调节装置由固定底盘和导叶调节盘组成,导叶调角范围为-5°~+5°。

图2 可调导叶式轴流泵三维模型

图3 导叶调节装置

结论

1)调节导叶安放角,能够有效抑制叶片背面脱流旋涡的扩散,提高动能回收的比例,从而提高马鞍区的扬程和效率.本试验条件下,导叶调整后扬程最大提升了0.15m,约为设计扬程的4.69%,效率最大提升了1.93%.

2)调整导叶安放角后,轴流泵进入马鞍区工况的临界流量向小流量偏移了0.00494m3/s,约为设计流量的1.50%,轴流泵稳定运行的区域被拓宽,马鞍区的范围缩小了6.64%.

3)在各个导叶安放角下,轴流泵轴功率没有明显变化,调节导叶安放角不会导致电机过载.

4)受模型泵导叶调节范围的限制,马鞍区扬程和效率均未达到最优值,存在进一步优化的空间.