关于涡轮分子泵的安全使用问题

本文叙述了关于涡轮分子泵安全使用的一些技术问题。首先对涡轮分子泵的构造特点作了介绍,其次对涡轮分子泵的故障类型、损坏原因进行了分析。最后从设计和使用上的安全对策进行了讨论,以便更好的使用涡轮分子泵。

涡轮分子泵是1956年德国人W.Becker发明的一种高速旋转的机械真空泵。它也是一种大抽速可获得超高真空的新型分子泵。在各个应用领域中得到了广泛的应用和普及。1985年以来出现了一种工作压力范围更宽的大流量的复合式涡轮分子泵,它可代替扩散泵+罗茨泵或涡轮分子泵+罗茨泵。扩大了涡轮分子泵的使用范围。在半导体制造设备上用以获得清洁的高真空。人们对涡轮分子泵的改进倍受重视。不断出现新型的组合式分子泵。如可直排大气到高真空的组合泵应用更方便了、占地面积也少了。

涡轮分子泵的轴承由有油润滑的滚动轴承和滑动轴承向完全非接触式的空气轴承和磁轴承方向发展。转子的抽气单元有涡轮叶片、盘式叶片和牵引式螺旋槽结构。而且动、静叶片间的间隙很小,叶片很长刚性差。由于操作错误,突暴大气到泵中,使叶片损坏,因为受大气负载和离心力的作用开始弯曲振动,超过动、静叶片的间隙将会发生叶片相碰损坏事故。因而,高速旋转的转子系统遭到破坏时有发生,所以关于涡轮分子泵的安全使用问题,曾引起过涡轮分子泵的设计者和操作者的重视和研究,以使涡轮分子泵顺利推广应用与安全运行。

1、涡轮分子泵的构造

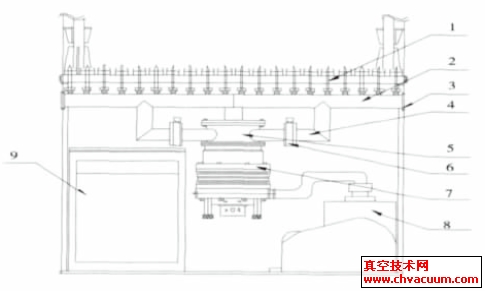

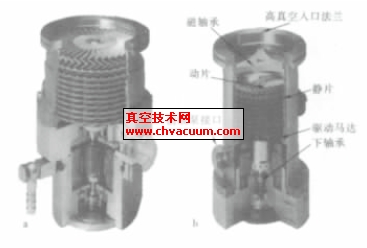

图1所示为磁轴承式涡轮分子泵的构造。这种泵是由转子动片、定子静片、马达、轴承和外壳等部件组成。图1给出的是一种可获得高真空的涡轮分子泵。整个转子系统为涡轮式动片、静片。两者相互穿插排列而成,一般有20~40级。

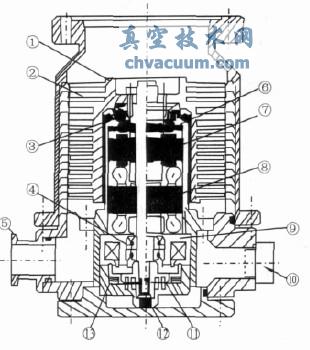

图2所示为半导体制造设备上应用的日本大阪真空产的大流量复合式涡轮分子泵的内部结构图。

该泵的高真空级为涡轮式叶片,低真空级为牵引式螺旋槽抽气机构。叶轮叶片为平面的二维形状。涡轮叶片的外径比较小,约为100~300mm,当然还有更大的。与支撑叶片的转筒做成一个整体其转动惯量较大(约0.02kgm2)。由于加工技术的进步,转子的上下两级抽气单元制成一体的转子圆筒。泵的转速为20000~90000r/min。转子叶片顶端的圆周速度约为250~300m/s。因为转子叶片的速度越高则泵的性能越好。但是,受到转子圆筒的材料强度限制,一般常采用比强度高的铝合金或钛合金作转子圆筒,而泵壳则用不锈钢或铝合金制作。这种泵的特点是级数多,转速高、间隙小、精度高。

图1 磁轴承式涡轮分子泵断面图

图2 大流量复合式涡轮分子泵内部结构图(去掉泵壳)

2、涡轮分子泵的故障分析

涡轮分子泵的故障是由于机械真空泵的轴承系统,驱动系统以及外因等出现问题时而引起的。下面仅介绍引起转子叶片和转子圆筒的破坏的一些情况。

2.1、损坏的类别

涡轮分子泵损坏最严重的故障是高速旋转的叶片或转子筒的断裂。无论是哪一种损坏,一旦发生了泵就要报废。

当转子叶片破坏时,由于转子上的每一个叶片的重量约为1~5g,叶片很薄,损坏时产生的能量较小,但是在高速旋转的过程中,若有一枚叶片瞬间(几十μs以内)破坏就会引起转子上的全部叶片遭到破坏。最后转子被剃成光头。在实际应用上这种情况是少见的。但也不是没有发生过。

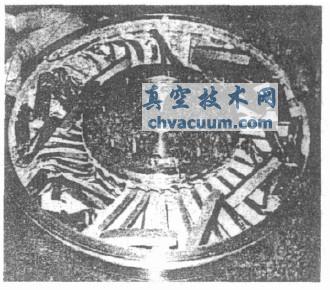

图3及图4为转子叶片破坏的实例。

图3 涡轮分子泵叶片破损情况

图4 涡轮分子泵转子体叶片严重破损情况

转子筒体破坏是比较大的事故。转子筒在高速回转时,瞬间转子筒断裂成3~5块,并会发出很大的冲击声响。转子被迫停止旋转。图5为转子筒破坏分块的示意图。此时回转体的动能瞬间作用到定子叶片和泵体上,形成很大的转矩。

图5 转子筒破坏的实例图

这个转矩的大小取决于转子筒的破坏程度(坏的原因,回转体停转的时间,回转体的形状等)。通常将发生100~25000N·m(即10~2500kg·m)的扭矩作用到定子上再传到泵体上。若是涡轮分子泵与装置连接的固定方式不当,也可能使泵的入口法兰的联接受到如此大的扭矩将固定螺钉剪断。使泵体从装置上脱落。重则前级管道联接部分也会脱落,前级管道漏气或被甩出。法兰焊接不牢而断裂造成内部零件飞出,外壳损坏等。因此转子筒的损坏是使用上最大的安全隐患,必须引起重视。使用高速旋转机械一定要提高对安全的认识,对安全措施要做更好的分析。涡轮分子泵的使用条件要特殊注意,如在半导体制造设备上应用,在过渡流领域抽气时,要排出大量的气体,转子筒温升造成的破坏问题要作仔细的考察。

2.2、损坏的原因

涡轮分子泵损坏的原因可分为设计上的和使用上的两方面的原因造成的。

在设计上,有材料方面的问题。如材质的选择、毛坯的管理(如转子主轴加工后要垂直放置防弯变形)材料缺陷的检查等,还有转子整体的力学分析,转子叶片的固有频率为转轴转数的整数倍时就会发生动片共振。突暴大气瞬间1.05s,动片也会弯曲振动可达0.49mm经7.5s弯曲量可达2.04mm(试验值)、疲劳,以及转子叶片与定子叶片间隙的合理选定,加工精度和装配精度等问题都要慎重考虑。当压力突然升高(大气冲入)时,转子的叶片很薄很长,在大气压力作用下,会使动片与定片相接触,使转子叶片被打得七零八落,损坏严重。由于人们对此现象作了分析研究,使这种情况可以避免发生。由于轴承的故障也能使定片和动片相接触,甚至材料缺陷也会造成事故的发生。

在使用上存在的问题也不少,在泵口处异物的混入,如玻璃碎片、垫片、螺钉等,由于泵体是垂直的,混入的异物会直接落到高速旋转的叶片上造成事故。泵抽入腐蚀性气体,如三甲基镓Ga(CH3)3和三乙基镓GA(C2H5)3等。在抽吸这种气体时,它会与转子的铝合金材料起化学反应,转子的晶界受到腐蚀破坏,随着气体的压力和浓度的不同,其破坏的速度也是不同的,少则几周,多则几个月。图6为铝合金转子表面晶界破坏的电镜图片。

一般将转子叶片进行表面处理,如制备氧化铝膜或电镀处理等。这样作多少有些改善。但是,材料作到完全没有气孔、针孔,实际上是不可能的,就现实而言,排除上述气体不应该使用普通的涡轮分子泵,而用专用的涡轮分子泵,如陶瓷转子耐腐蚀。

图6 转子铝合金材料晶界损坏的SEM照片

在抽吸反应性气体时,气体在泵内遭到压缩、压力增高,若残余气体成分中水分增加或气体温度遇冷处降低,其固体生成物会在泵内的间隙处堆积。在转子高速旋转过程中,这些堆积的固体生成物会与回转体的部分或接触或粘结其上。在这种情况下,运动的叶片就会遭到损坏。此外,使用油润滑的轴承这种反应性气体会使润滑油变质,恶化,使轴承出现故障,使回转体损坏。为了减少固体的生成物,要提高泵温。在半导体制备过程中,在低压过渡流区域10Pa左右时抽除大量的气体会在运转过程中磨擦发热,使转子叶片,转子筒的温度增加。一般的铝合金材料,在150以上由于它的蠕变特性,材料的机械强度急剧下降。因此,回转体的温度上升,在高速回转时,可能由于离心力而使叶片遭到破坏的可能性也是有的。

3、安全的对策

3.1、设计上的安全措施

在转子设计时,要进行回转体整体的应力分析,通过有限单元法计算和电测应力法加以验证,也有用电镜进行组织结构观察。要避免应力集中,气体负荷的安全率要合理设定。高速回转体要做精密的动平衡,动平衡取重时要避免裂纹产生,以防腐蚀,疲劳破坏。有时要作超转数试验以考核零件强度。

前苏联书籍中给出许可的不平衡量为:

D许可=6.4m/n(g·cm)

式中m———转子的质量,g;n———转子的转数,r/min。

工业用的涡轮分子泵叶片顶端的圆周速度约为150~200m/s,而近代的涡轮分子泵的圆周速度则高达350~450m/s。由于受材料强度所限很少再高的。因此在叶片的设计上引入等强度的概念,使叶片的根部的厚度或宽度向外逐渐变薄或变窄。也有在叶片边缘处加圆环或轮箍的以增加叶片的刚度和强度。

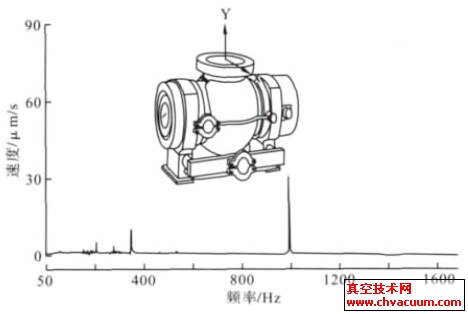

涡轮分子泵工作转数的选择,一般都高于一阶临界转数,所以起动和停机都要经过一阶临界转数,因此会引起泵瞬间的振动。为了消除这个影响,在设计传动系统时,主轴的轴承常用螺旋弹簧或蝶簧支撑下轴承外圈消除轴承间隙以防滑动。弹力一般为2~4kg。为了消振,在轴承外加橡胶阻尼环。阻尼环内径上的胶圈的压缩量为14%~16%(如Φ3.5橡胶环压缩量为0.5mm),阻尼环的外径上的胶圈的压缩量为8%~10%(如Φ3.0则压缩量为0.25mm)。阻尼环内外有胶圈的作用是将内部振动转为热能而消失,能对振动起隔离作用。

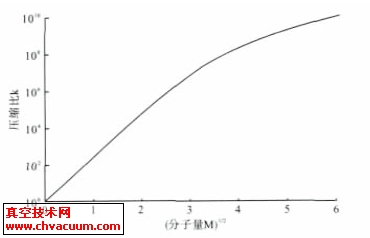

涡轮分子泵利用惰性气体(N2、Ar)来保护轴承润滑。普通涡轮分子泵被抽气体可以与轴承润滑油自由接触,若是被抽气体与泵油起化学反应则会破坏轴承的润滑性能,使轴承工作受到损害,影响泵的安全工作。例如,泵抽吸CF4、SiH4、SiCl、SF6等气体。解决这个问题最初的办法是用一种难以发生化学反应的泵油。由于价格昂贵,运转费用高,而被第二种办法所代替。即在设计时设有一条可以供应惰性气体充入的气路至上轴承的上方,以防止被抽气与轴承接触。充入气

体的分子量要大些,可以获得较高的压缩比,使其返流困难,以防充入气体对泵入口压力的影响。因此充入气体要选择合适的压力和供气量。因为惰性气体比耐腐蚀的泵油的消耗便宜,故常用此法来保护油对轴承的润滑。为了不使转子温度过高,在设计时要确定转

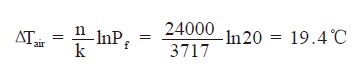

子与泵体间的温升。涡轮分子泵转子叶片与被抽气体分子摩擦生热,使高速回转的转子和泵体之间产生温升ΔT,通常有如下计算式

![]()

式中ΔT———转子与泵体间的温升,℃;n———转子的转数,r/min;Pf———泵的前级压力,mTorr;K———与气体种类有关的常数,其值如下:

抽空气时:K=3713;

抽H2时:K=5203;

抽He时:K=4142;

抽Ar时:K=3097;

例:若泵抽空气K=3731,设n=24000r/min,Pf=2×10-2 Torr=20mTorr,将值代入上式则得:

该公式是实验得到的经验公式,从中可以看出被抽气体的分子量大时则k值小,这说明所得的温升ΔT高,所以在相同的n和Pf的条件下分子量大则ΔT高。因此在抽除一些高分子量气体时摩擦生热厉害。要很好考虑这个问题,以防转子温升过高,消失间隙,造成转子与定子的碰撞接触,让成事故。

涡轮分子泵设计时要考虑的另一个技术问题是涡轮分子泵在外界强磁场作用下,泵运转的可靠性问题。涡轮分子泵在有磁场作用的条件下工作时,转子内有感应涡流存在。会导致转轴和叶片产生热变形。由于转子和定子的间隙很小,一旦发热变形会使转子卡死,叶片损坏等现象发生。此外还会产生制动力矩,增加驱动负荷,降低转速。因此国外有些厂家对各种涡轮分子泵通过实验确定其磁感应的许可值Bmax。

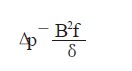

涡轮分子泵在强磁场(均匀的或脉冲磁场)下工作时,由于转子叶片的高速转动(100~1000Hz),动片与定片间隙在0.5~1.0mm之间,一个导体在磁场内移动会产生电磁感应的涡流,变成热能损失。

式中Δp———涡流损失;B———磁感应强度;f———叶片的旋转频率;;δ———叶片材料的电阻率。

Δp与旋转叶片的形状有关,叶片的长度大大超过叶片的宽度,磁场会引起叶片发热,其主轴也会发热使动片与定片的间隙变化。

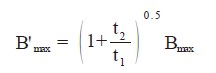

最大许可的Bmax值的决定原则是,即磁场影响使此间隙缩小一半时的B值,定为Bmax。在脉冲磁场条件下,最大许可值为B'max

式中t1———接通时间,s;t2———断开时间,s。

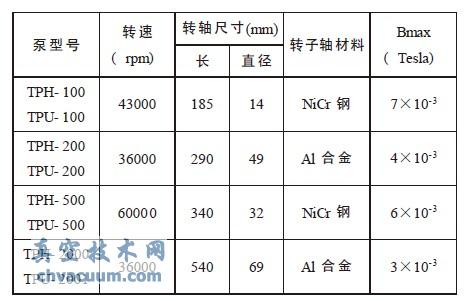

如果改变泵壳材料,对转子进行铁镍合金的磁屏蔽,Bmax值可增至四倍仍是许可的。巴尔蔡司公司生产的一些型号的涡轮分子泵进行过这方面的实验研究。动片与定片的设计时的间隙为0.1~1.0mm。由于涡流的热变形使间隙缩小一半时的B值规定为许可的临界值。其结果如下表所示:

表1 涡轮分子泵的技术参数

莱宝公司也有这方面的实验和的确定规则,对他们生产的泵在均匀和脉冲磁场中,磁场顺着轴的方向Bmax为1.5×10-2 Tesla,而垂直方向时Bmax值为3.5×10-3 Tesla,它是以转子的温度达100℃作为Bmax的确定原则的。

举例说明:TurboVac3500型涡轮分子泵中定子和转子盘之间的间隙为1.5~2.0mm,工作在脉冲均匀的磁场中与轴线正交。规定转子温度为100℃。t1=15s,t2=285s,B=3×10-2Tesla。在同样脉冲4×10-2 Tesla时,温度达到100℃经过35个脉冲。

转子温度T的计算有如下经验公式:

![]()

式中T0为转子的初始速度;

γ=1.18×106度/Tesla2;

α=8.5×10-5;

t为时间。

在非均匀的磁场条件下,泵无故障运转,对应的Bmax=6×10-2 Tesla/cm,磁场梯度为7×10-4 Tesla/cm,转子的温度达到100℃,而转子的频率要降低10%。

3.2、使用上的安全对策

由于涡轮分子泵使用方便,因此得到广泛的应用和普及。但是,高速的回转体,万一遭到损坏或发生能量转换对结构的破坏是难以估量的。所以使用者对此必须要有高度的重视。日本曾提出涡轮分子泵安全使用准则及释放转矩测试方法的建议以引起用户注意。真空泵的用途很广,使用的条件也多种多样。如使用的工作压力,被抽气体的种类和性质不同时,所要考虑的对策也就不同了。如异物的混入,吸气口处安装有保护的金属网,网孔的大小直接影响泵的抽气效率。因此,对各种对策要综合来考虑其效果。以上所谈的这些问题都是从文献资料上收集的。本人对此没有感性的认识,错误在所难免,恳请批评指正。