涡轮分子泵特性及磁悬浮技术的应用

分子泵作为获得真空环境的核心设备,在半导体与薄膜工业、核物理及表面科学等领域有着广泛的应用前景。介绍了涡轮分子泵的工作原理与基本结构特征,重点阐述了牵引式、涡轮式与复合式三种分子泵的结构、材料与性能特征,最后给出了基于磁悬浮技术的高转速涡轮分子泵承载力计算方法。

一、前言

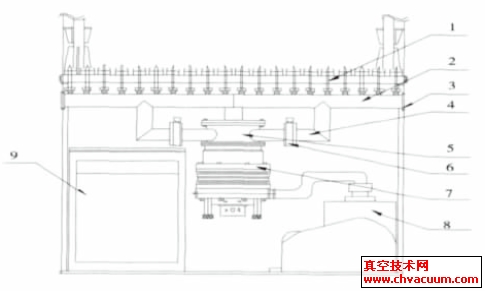

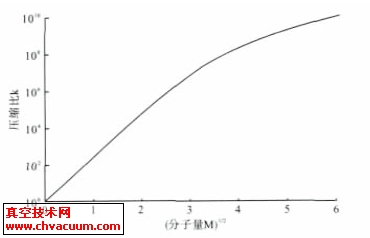

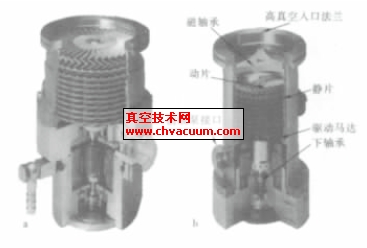

分子泵是利用高速旋转的转子把动能传输给气体分子,使之获得定向速度从而被压缩驱至排气口抽走的机械式真空泵,如图1所示。真空技术网(http://www.chvacuum.com/)反观由于近30年半导体产业的飞速发展,各种高性能分子泵的需求越来越大,世界上各大真空设备厂家也在积极地开发和研制不同种类、型号的分子泵,使之可以应用在更多的领域中。机械加工技术、动平衡技术、材料科学技术及磁悬浮技术的应用使分子泵的抽速与压缩比都有了很大提高,与此同时世界各国科学家在分子泵抽气机理的研究方面也不断取得突破,使分子泵的性能和质量都有了明显的提高。

图1 机械式涡轮分子泵

分子泵大致可分为以下三类:

1)牵引式分子泵:气体分子与高速旋转的转子相碰撞而获得动能,被驱送到泵的出口的分子泵。

2)涡轮式分子泵:利用高速旋转的动叶片和静止的定叶片相互配合来实现抽气的分子泵。

3)复合式分子泵:能在高压区域保持较高的抽气性能,在原有的涡轮分子泵的高压侧配置了螺旋式的牵引分子泵,将两种泵的抽气单元串联的分子泵。

二、分子泵的发展

1、早期分子泵

1912年,德国人W.Gaede发明了世界上第一台分子泵,它的转子直径为50m m,转子上切有8个尺寸不同的槽,转速为12 000r/min,抽速约为1.5L/s。这种泵的工作原理与现代分子泵的工作原理一致,但由于故障多很快被淘汰,未能普及。

1926年,M.siegbahn在瑞典的大学实验室中开发了一种盘型分子泵,其结构与现代牵引式分子泵相似,泵体上开有螺旋槽,转子为一圆盘。1939年,LEYBOLD公司生产制造过两台,直径540m m,槽的尺寸:内侧为22m m×22m m,外侧为22m m×1m m,转速3 700r/m i n,抽速可达73L/s。

早期的分子泵均为牵引式分子泵,这种泵的体积大,抽速小,间隙小,故障多,应用时受到很多限制,所以只能在一些特殊领域使用,未能普及。

2、涡轮分子泵的出现

1957年,德国PFEIFFER公司的W.Becker发明了一种新型的分子泵,命名为涡轮分子泵。其结构为卧式,泵腔内装有动、静叶列,气体由位于泵中央的吸气口进入,经抽气通道流至泵体两侧,被叶列压缩最终由排气口排出。此涡轮分子泵转子由19级叶列组成,如图2所示,直径170mm,转速为16 000r/min,抽速为140L/s。

图2 W.Becker涡轮分子泵

1966年,法国S E N C M A公司开发了一种14级叶列的立式涡轮分子泵,其转子直径为286m m,转速为12 000r/min,抽速为650L/s,开创了立式涡轮分子泵的先河。

日本生产制造分子泵的厂家较多,设计、生产分子泵的能力也比较强。1971年日本理化研究所成功研制了一种13级动叶列,12级静叶列,转子直径300m m,转速12 000r/min,结构较为先进的立式分子泵。1990年,日本的大阪真空公司又首先成功研制了抽速可达25 000L/s的大型分子泵。

我国的涡轮分子泵行业起步比较早,1964年,上海真空泵厂成功地研制了F W-140型卧式涡轮分子泵,填补了我国在这一领域的空白。但由于在设计、加工及磁悬浮技术应用等方面的不足,涡轮分子泵在我国仍处于较为落后的境况。

当前,现代分子泵的基本结构基本定型为为卧式和立式两种。卧式分子泵具有抽气时转子受力均匀,轴承定位受力状态好,使用寿命长,轴承更换过程中转子位置不动,维修方便等特点。立式分子泵的装配工艺要比卧式分子泵简单,所以近些年立式分子泵的发展速度很快。

3、现代分子泵

从分子泵诞生至今,已有近百年的历史,随着各项科学技术的不断进步,分子泵技术也取得了许多创新与突破,现代分子泵更是朝着智能、灵活、高效的方向发展。

近些年随着控制理论与计算机技术的飞速发展并应用于分子泵上,使分子泵实现了电脑控制,从而实现了远距离控制泵的起动、停车及调速,同时基于信息技术可建立完善的安全及监控系统,使分子泵朝向智能化方向发展。

抽速是分子泵的核心参数,提高转速是加大抽速最为直接的方法之一,随着动平衡技术的发展,分子泵转子可顺利地在超高转速下稳定运转。随着材料科学的发展,分子泵转子材料也发生了变化,可用硬铝合金、碳纤维、钛合金等高硬度材料制成,这使转子的转速得到进一步提高。

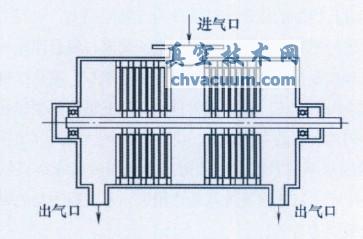

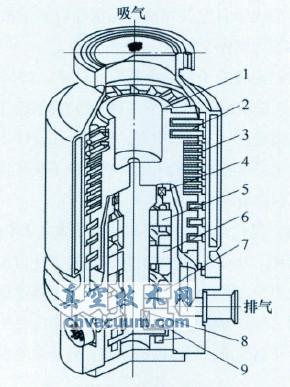

近些年随着半导体产业的发展,很多情况要求分子泵在高压环境下连续大量排气且保证获得洁净真空。传统涡轮分子泵在此环境下工作性能下降很多,很难保证实现设计效果。为使分子泵适应高压工作环境,在原有涡轮分子泵基础上加装牵引式分子泵部分,将涡轮分子泵与牵引式分子泵串联在一起,组成具有涡轮分子泵与牵引式分子泵各自优点的复合式分子泵(如图3所示)。

除此之外,近些年还出现了多种新型分子泵,如可有效抽取水分子的低温型分子泵,可在强磁场、强腐蚀条件下工作的陶瓷分子泵,以及可实现无接触支撑、高效率、高寿命的磁悬浮分子泵等。

图3 宽频域复合式分子泵

1.转子 2.动叶列 3.静叶列 4、8.保护装置 5、7、9.磁力轴承 6.马达

三、磁悬浮技术的应用

1、分子泵中的磁悬浮轴承

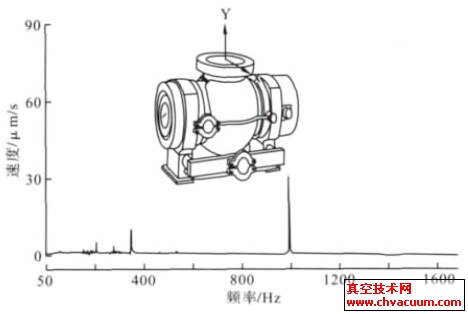

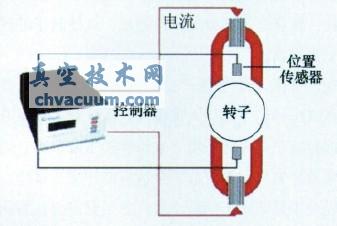

轴承是分子泵的关键部件。轴承的质量、性能和寿命直接影响分子泵的性能和使用寿命。现阶段常见的分子泵轴承有滚珠轴承和正在发展中的磁悬浮轴承。磁悬浮轴承是利用磁力作用将转子悬浮于空中,使转子与定子之间没有机械接触。其原理是磁感应线与磁浮线垂直,轴心与磁浮线平行,因此转子的重量就固定在运转的轨道上(如图4所示),利用几乎无负载的轴心往反磁浮线方向顶撑,形成整个转子悬空,在固定运转轨道上。

图4 磁悬浮轴承原理图

滚珠轴承结构简单,价格便宜,现在仍然被大量使用,而且新开发的脂润滑式的分子泵也可实现小型化,随着材料科学的进步,越来越多的滚珠轴承使用了陶瓷材料,维修周期也可在两年以上。但磁悬浮式分子泵依然是现代分子泵发展的主流趋势,因为磁悬浮轴承有着其他种类轴承不可替代的优势:

1)不用任何润滑油,可实现完全无油化。

2)由于转子与定子之间没有机械接触,轴承的寿命非常长。

3)与传统轴承相比,转子可运行到很高的转速。

4)振动与噪声很低。

5)泵的安装姿态不受限制,可任意角度安装。

2、磁悬浮轴承的应用

由于磁悬浮轴承所体现出的众多优点,从20世纪70年代开始,许多真空设备公司就开始研究此项技术,使其应用于分子泵技术领域。1976年,德国L E Y B O L D公司开发了世界上第一台完全无接触的磁悬浮轴承分子泵。其结构与现在广泛使用的磁悬浮轴承结构有所不同,分子泵中心轴是固定的,转子绕中心轴旋转。但由于技术并不成熟,事故多,成本高,未能普及。

直至20世纪80年代中期,日本一些真空设备制造公司,在德国的磁悬浮技术基础上进行改进,开发出结构更为合理,性能更为先进的内环式旋转磁悬浮涡轮分子泵。

刚体在空间固定时,需要控制其三个平移自由度和三个回转自由度。对于涡轮分子泵的转子来说,为保证其正常工作,沿轴线回转的自由度不能限制,其余五个自由度需加以控制。磁悬浮轴承对其转子的支撑力及自由度的控制可通过永久磁铁及电磁铁来实现。对五个自由度进行控制的磁悬浮轴承称为五轴控制型,对四个自由度进行控制的称为四轴控制型,同理,磁悬浮轴承还有三轴控制型、两轴控制型及一轴控制型。磁悬浮轴承的控制轴数越多,制造成本越高,但五轴控制型磁悬浮轴承仍为发展的主流。

在磁悬浮技术中,电磁力是由电磁铁或永久磁铁在磁路中产生磁通而发挥承载作用的。承载能力与电磁铁最大吸引力有关。

作为驱动力的电磁铁吸引力由下式表示:

![]()

式中 F ——吸引力;B0——空隙中磁感应强度;A0——定子与转子铁心间空隙横截面面积;μ0——真空磁导率。

通常,磁悬浮轴承定子和转子均采用磁性材料,定子铁心磁导率与转子铁心磁导率均远大于真空磁导率。通过磁感应强度公式及安培环路定律,可得出磁悬浮轴承承载力为

![]()

式中 n ——线圈匝数;I——后力磁电流;x——定子与转子铁心间气隙长度。

根据以上公式确定磁悬浮轴承电磁铁主要结构尺寸及参数。当磁悬浮轴承设计完成,结构参数确定时,k 为常数。承载力主要在两个方面对磁悬浮轴承有很大影响:一方面对于设计磁悬浮轴承参数的影响,当承载力增大时,磁悬浮轴承的线圈匝数、结构尺寸、电流及能耗都会随之增大。反之则会减小。另一方面是对于已定的磁悬浮轴承能量损失的影响,由于承载力的主要影响因素是转子的惯性离心力,这相当于个外加的扰动力,使定子和转子之间的气隙x 在一定范围内变化,造成损失。

四、结语

以上综述了国内外分子泵的发展历程,介绍了三种主要分子泵的工作原理与结构参数,并给出了新型磁悬浮分子泵的承载力计算方法。高档数控机床、材料科学、信息与磁悬浮等技术的发展为改善分子泵性能,进一步提升环境真空度提供了条件。