涡轮分子泵损坏的原因及设计上的安全措施

涡轮分子泵损坏的原因可分为设计上的和使用上的两方面的原因造成的。在设计上, 有材料方面的问题。如材质的选择、毛坯的管理( 如转子主轴加工后要垂直放置防弯变形) 材料缺陷的检查等, 还有转子整体的力学分析, 转子叶片的固有频率为转轴转数的整数倍时就会发生动片共振。突暴大气瞬间1.05 s,动片也会弯曲振动可达0.49 mm 经7.5 s 弯曲量可达2.04 mm(试验值)、疲劳, 以及转子叶片与定子叶片间隙的合理选定, 加工精度和装配精度等问题都要慎重考虑。当压力突然升高( 大气冲入)时, 转子的叶片很薄很长, 在大气压力作用下, 会使动片与定片相接触, 使转子叶片被打得七零八落, 损坏严重。由于人们对此现象作了分析研究, 使这种情况可以避免发生。由于轴承的故障也能使定片和动片相接触, 甚至材料缺陷也会造成事故的发生。

在使用上存在的问题也不少, 在泵口处异物的混入, 如玻璃碎片、垫片、螺钉等, 由于泵体是垂直的, 混入的异物会直接落到高速旋转的叶片上造成事故。泵抽入腐蚀性气体, 如三甲基镓Ga(CH3)3 和三乙基镓GA(C2H5)3 等。在抽吸这种气体时, 它会与转子的铝合金材料起化学反应, 转子的晶界受到腐蚀破坏, 随着气体的压力和浓度的不同, 其破坏的速度也是不同的, 少则几周, 多则几个月。

一般将转子叶片进行表面处理, 如制备氧化铝膜或电镀处理等。这样作多少有些改善。但是,材料作到完全没有气孔、针孔, 实际上是不可能的, 就现实而言, 排除上述气体不应该使用普通的涡轮分子泵, 而用专用的涡轮分子泵, 如陶瓷转子耐腐蚀。

在抽吸反应性气体时, 气体在泵内遭到压缩、压力增高, 若残余气体成分中水分增加或气体温度遇冷处降低, 其固体生成物会在泵内的间隙处堆积。在转子高速旋转过程中, 这些堆积的固体生成物会与回转体的部分或接触或粘结其上。在这种情况下, 运动的叶片就会遭到损坏。此外, 使用油润滑的轴承这种反应性气体会使润滑油变质, 恶化, 使轴承出现故障, 使回转体损坏。为了减少固体的生成物, 要提高泵温。在半导体制备过程中, 在低压过渡流区域10 Pa 左右时抽除大量的气体会在运转过程中磨擦发热, 使转子叶片, 转子筒的温度增加。一般的铝合金材料, 在150 以上由于它的蠕变特性, 材料的机械强度急剧下降。因此, 回转体的温度上升, 在高速回转时, 可能由于离心力而使叶片遭到破坏的可能性也是有的。

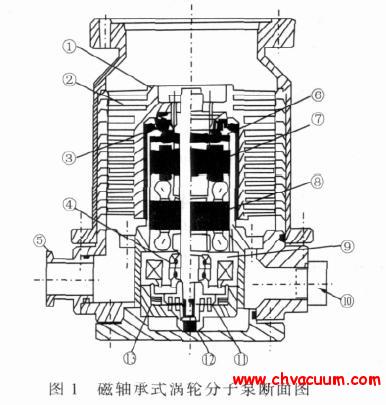

图:磁轴承式涡轮分子泵断面图

设计上的安全措施

在转子设计时, 要进行回转体整体的应力分析, 通过有限单元法计算和电测应力法加以验证, 也有用电镜进行组织结构观察。要避免应力集中, 气体负荷的安全率要合理设定。高速回转体要做精密的动平衡, 动平衡取重时要避免裂纹产生, 以防腐蚀, 疲劳破坏。有时要作超转数试验以考核零件强度。

前苏联书籍中给出许可的不平衡量为:

D 许可= 6.4m/n ( g·cm)

式中m—— —转子的质量, g

n—— —转子的转数, r/min

工业用的涡轮分子泵叶片顶端的圆周速度约为150~200 m/s, 而近代的涡轮分子泵的圆周速度则高达350~450 m/s。由于受材料强度所限很少再高的。因此在叶片的设计上引入等强度的概念, 使叶片的根部的厚度或宽度向外逐渐变薄或变窄。也有在叶片边缘处加圆环或轮箍的以增加叶片的刚度和强度。

涡轮分子泵工作转数的选择, 一般都高于一阶临界转数, 所以起动和停机都要经过一阶临界转数, 因此会引起泵瞬间的振动。为了消除这个影响, 在设计传动系统时, 主轴的轴承常用螺旋弹簧或蝶簧支撑下轴承外圈消除轴承间隙以防滑动。弹力一般为2~4 kg。为了消振, 在轴承外加橡胶阻尼环。阻尼环内径上的胶圈的压缩量为14%~16%( 如Φ3.5 橡胶环压缩量为0.5 mm) ,阻尼环的外径上的胶圈的压缩量为8%~10%( 如Φ3.0 则压缩量为0.25 mm) 。阻尼环内外有胶圈的作用是将内部振动转为热能而消失, 能对振动起隔离作用。

涡轮分子泵利用惰性气体( N2、Ar) 来保护轴承润滑。普通涡轮分子泵被抽气体可以与轴承润滑油自由接触, 若是被抽气体与泵油起化学反应则会破坏轴承的润滑性能, 使轴承工作受到损害, 影响泵的安全工作。例如, 泵抽吸CF4、SiH4、SiCl、SF6 等气体。解决这个问题最初的办法是用一种难以发生化学反应的泵油。由于价格昂贵,运转费用高, 而被第二种办法所代替。即在设计时设有一条可以供应惰性气体充入的气路至上轴承的上方, 以防止被抽气与轴承接触。充入气体的分子量要大些, 可以获得较高的压缩比, 使其返流困难, 以防充入气体对泵入口压力的影响。因此充入气体要选择合适的压力和供气量。因为惰性气体比耐腐蚀的泵油的消耗便宜, 故常用此法来保护油对轴承的润滑。

为了不使转子温度过高, 在设计时要确定转子与泵体间的温升。涡轮分子泵转子叶片与被抽气体分子摩擦生热, 使高速回转的转子和泵体之间产生温升ΔT, 通常有如下计算式

ΔT = n/k*lnPf

式中ΔT —— —转子与泵体间的温升, ℃

n—— —转子的转数, r/min

Pf —— —泵的前级压力, mTorr

K—— —与气体种类有关的常数, 其值如下:

抽空气时: K=3713;抽H2 时: K=5203;抽He 时: K=4142;抽Ar 时: K=3097;

例: 若泵抽空气K=3731 , 设n=24000r/min ,Pf =2×10- 2 Torr=20 mTorr , 将值代入上式则得:

ΔTair = n/k*lnPf = 24000/3717*ln20 = 19.4℃

该公式是实验得到的经验公式, 从中可以看出被抽气体的分子量大时则k 值小, 这说明所得的温升ΔT 高, 所以在相同的n 和Pf 的条件下分子量大则ΔT 高。因此在抽除一些高分子量气体时摩擦生热厉害。要很好考虑这个问题, 以防转子温升过高, 消失间隙, 造成转子与定子的碰撞接触, 让成事故。

涡轮分子泵设计时要考虑的另一个技术问题是涡轮分子泵在外界强磁场作用下, 泵运转的可靠性问题。涡轮分子泵在有磁场作用的条件下工作时, 转子内有感应涡流存在。会导致转轴和叶片产生热变形。由于转子和定子的间隙很小,一旦发热变形会使转子卡死, 叶片损坏等现象发生。此外还会产生制动力矩, 增加驱动负荷, 降低转速。因此国外有些厂家对各种涡轮分子泵通过实验确定其磁感应的许可值Bmax。涡轮分子泵在强磁场( 均匀的或脉冲磁场) 下工作时, 由于转子叶片的高速转动( 100~1000 Hz) ,动片与定片间隙在0.5~1.0 mm 之间, 一个导体在磁场内移动会产生电磁感应的涡流, 变成热能损失。

Δp~ B2f/δ

式中Δp—— —涡流损失

B—— —磁感应强度

f—— —叶片的旋转频率;

δ—— —叶片材料的电阻率

Δp 与旋转叶片的形状有关, 叶片的长度大大超过叶片的宽度, 磁场会引起叶片发热, 其主轴也会发热使动片与定片的间隙变化。最大许可的Bmax 值的决定原则是, 即磁场影响使此间隙缩小一半时的B 值, 定为Bmax。在脉冲磁场条件下, 最大许可值为B'max

B'max = (1+t2/t1 ) "0. 5*Bmax

式中t1 —— —接通时间, s

t2 —— —断开时间, s

如果改变泵壳材料, 对转子进行铁镍合金的磁屏蔽, Bmax 值可增至四倍仍是许可的。