无油涡旋真空泵应力与变形的ANSYS模拟与研究

一.概述

涡旋真空泵性能的影响因素比较多,在研发与设计时对相关参数进行模拟分析很有必要。对于研发阶段的工作,模拟分析不但可以大大减少工作量和研发成本,而且可以为机械设计提供相关参数依据;对于一个已经生产的成型产品,模拟分析不但容易发现其优点,还能分析其存在的缺陷或矛盾,是解决问题的捷径。

结构应力与变形分布是涡旋真空泵性能主要的影响因素之一。本文主要采用大型有限元分析软件ANSYS对涡旋真空泵运行过程中动、静涡旋盘的结构应力与变形情况进行模拟,分析涡旋真空泵的结构应力与变形的分布情况。

图1 涡旋真空泵基本抽气原理

二.涡旋真空泵工况分析及试验条件的简化

1.使用基本参数

基本功率:750瓦

出口压力:1.3×105Pa

转速:1450转/分

泵材质:铝合金

实验介质:空气

流量:8升/秒

2.基本计算模型的简化

涡旋真空泵的涡旋壁面是一种连续的渐开线形状,在分析和计算过程中,难以直接对其进行建模和分析,有必要进行简化处理。相关资料已经证明,把这种渐开线作为单独圆形壁面进行分析,其结果可以反映涡旋泵涡旋壁面实际意义上的相关作用效果。

依据涡旋真空泵原形的实际尺寸,并参照相应的简化模型尺寸进行建模,泵体固定部分与旋转部分的模型剖面分别按照原形建立。

3.模拟基本思想

在结构部件的应力变形分析中,简化了结构的受力模型,按照运转时的角速度以及进气与出口压力进行了涡旋壁面受力的分析,涡旋壁面压力值的大小主要利用相关设计参数进行了估计。

4.参数的计算及输入

在模拟过程中,使用了软件中要求的统一单位:毫米、吨、瓦特、开尔文、摄氏度等系列单位制,具体使用的相关参数如下:弹性模量为0.63E5,泊松比为0.336,密度为2.7E-009。

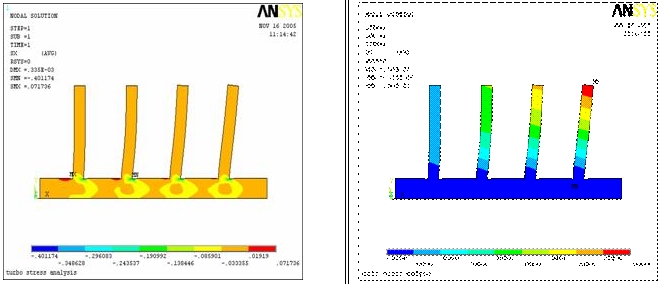

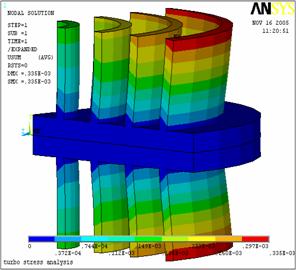

三.ANSYS模拟过程

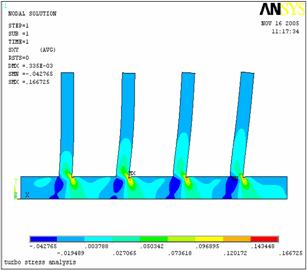

结构应力及变形分析主要是利用涡旋真空泵运行过程中的一些相关参数进行应力分析及变形研究的。本部分模拟主要是指在额定功率和转速情况下,对简化结构的动、静涡旋盘所进行的一系列分析和模拟,涡旋壁面的顶端位置受到压力为0.3MP,涡旋壁侧面受到不同的压强作用,经力的平衡分析及处理后,由里到外依次减小,分别加载0.03MP、0.02MP、0.01MP及0.005MP进行模拟。在以上情况下,对简化模型作等效静态分析,模拟结果如下图所示:

图2.径向应力及变形图

图3.径向剪力及变形图

图4.模型分析立体综合受力及变形图

上述各模拟分析图及图示说明为各个工况下涡旋真空泵动涡旋盘与静涡旋盘各部位的受力变形情况。从模拟分析可以看出下列应力与变形的分布:

涡旋壁从顶部到根部,应力逐渐加大,根部应力最大;

涡旋壁从根部到顶部,变形逐渐加大,顶部变形最大;但是由于顶部的变形较大,与静涡旋盘接触部分的应力也较大。

四.实验结果

从动涡旋盘上应力分布的特点来看,上述模型分析立体综合受力及变形图基本反映了动涡旋盘的受力与变形状态。在涡旋盘上由于涡旋壁与基板相比,厚度小,又承受不同的压强作用。而基板比涡旋壁厚度大很多,涡旋壁上的受力状态近似于悬臂梁在均布载荷下的受力状态,并且涡旋壁与基板接触处由于两者的尺寸突变也存在明显的应力集中情况,所以涡旋壁根部应力最大,最容易引起涡旋盘的强度破坏。这一点可以通过根据模拟结果进行的设计修正来解决。

在实际工作中,动涡旋盘涡旋壁顶部轴向与径向均存在变形情况。随着运转角度的变化,轴向间隙也发生变化。如果将最大轴向变形量限制在5微米以内,可以发现实际的轴向间隙随着泵的运转在5微米控制范围以内会发生很大的变化,设计时应当引起注意。径向变形根据泵极限真空度的要求,控制在15微米以内比较合适。

五.结论

1.从模拟分析可以看出下列应力与变形的分布为涡旋壁从顶部到根部,应力逐渐加大,根部应力最大;涡旋壁从根部到顶部,变形逐渐加大,顶部变形最大;但是由于顶部的变形较大,与静涡旋盘接触部分的应力也较大。

2.在假设的非渐开线涡旋壁面的模型下对涡旋盘进行受力及变形分析,可能会由于其结构的不同,导致简化模型的受力状态与实际上的受力情形相差比较大,因之造成结构方面的相关分析可能失真等问题。

3.ANSYS软件模拟结果与涡旋真空泵试验运行过程中受力及变形情况基本吻合,这说明可以利用软件模拟手段进行涡旋真空泵的相关分析和研究。