无油涡旋真空泵的设计与操作

1、简介

涡旋真空泵是近年来国内外备受重视并得到迅速发展的一种真空泵。涡旋真空泵具有抽气通道内没有油污染、泵结构简单、运行成本低、工作寿命长、能耗低、运行平稳、噪音低等特点,得到了真空获得行业的欢迎与市场的青睐。而其在设计、制造方面较高的技术含量,也受到国内外科技界的广泛重视。国际上真空获得设备的著名厂商争先投资研发生产这种先进的真空获得设备。到上个世纪后期,真空获得厂商应用涡旋概念与原理制造出了对真空应用仪器设备和环境没有污染、抽速、寿命、能耗等指标均优于普通油真空泵的单级、双级涡旋真空泵。涡旋真空泵在需要清洁无油、廉价和长寿命真空泵的场所被大量应用,实现了全无油、运行平稳、噪音低、节省能源的清洁真空获得技术的实用化。现在世界上涡旋真空泵的生产厂家主要包括美国的Varian, 英国的Edwards,德国的Leybold,日本的Iwata等。国内还没有生产厂家,市场上都是进口产品。

在这种背景下,本文从我国目前真空获得与应用行业的实际需要出发,介绍了涡旋真空泵的工作原理、设计原则;阐述了涡旋盘的加工、密封的设计与选择、间隙的确定以及泵体的动平衡等几个关键技术问题;同时还论述了正确操作的要点,包括气镇的需要、抽水气的操作和泵与被抽真空室隔离的问题。

2、涡旋真空泵的工作原理

涡旋真空泵的工作原理来源于Creux 1905年的一项发明专利。该发明采用一个在另一个内部,一个固定,另一个转动的具有连续的分离、连续的闭合性能的“等螺距渐开线”,研发一种旋转压缩机。涡旋的形状被定义为绕固定的轴心展开直线的轨迹。涡旋上任意一点的迪卡尔坐标值如下式所示:

X= α*(cosθ+θ*sinθ)

Y= α*(sinθ-θ*cosθ)

其中常数α代表轴半径,θ代表展开角。

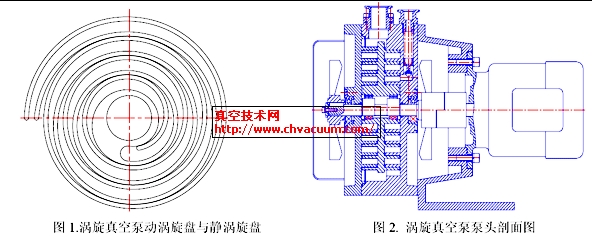

涡旋真空泵的涡旋盘付就是一个一端与平面相接的一个或几个渐开线螺旋形成的一个涡旋型盘状结构体。一个静涡旋盘与一个动涡旋盘相互交叉组装在一起,两者之间由防自转机构保证180°相位差,这样结合组成的一对涡旋盘付构成了涡旋真空泵的基本抽气机构。静涡旋盘与动涡旋盘彼此之间在几条直线上接触形成对称的几对月牙腔,动涡旋盘在曲轴的驱动下绕静涡旋盘的涡旋体中心运动,使静涡旋盘与动涡旋盘的接触点沿涡旋曲面移动实现吸气、压缩与排气循环。例如在双级涡旋真空泵中,有两个方向对应的静涡旋盘,一个位于两个涡旋盘之间的动涡旋盘。动、静涡旋盘相对运动形成容积不断变化的新月形真空腔使气体从抽气口吸入、排气口排出,完成吸气、压缩、排气的循环。曲轴每转一转,就有一组新的月牙腔形成,所以涡旋真空泵的吸气、压缩、排气循环以近1500转/分的频率被连续重复,对被抽气体形成包容和强制输送。

图1 涡旋真空泵动涡旋盘与静涡旋盘 图2 涡旋真空泵泵头解剖图

3、涡旋真空泵的设计与加工

涡旋概念对于真空应用真正有吸引力的特性是:

(1)结构简单、工作可靠,零部件数量少

(2)洁净无污染,真空抽气通道内无油

(3)节约能源,一台30 m3/h(8.33 l/s)的涡旋真空泵仅需要0.6-0.75kW的电机

(4)节约运行费用,涡旋真空泵无油工作,密封或冷却都不需要油

(5)运动部件完全动平衡,振动小、噪音低

涡旋的概念自1905年由Creux发明到1973年世界上第一台涡旋模型被制造出来,其间经历了漫长的70年。涡旋机构不能加工制造的根本原因就是缺乏精密的加工技术,不能够实现涡旋型线之间的精确包容与啮合,也就不能控制工作介质的泄漏,达不到涡旋真空泵得性能指标。但是涡旋机构具有的抽气通道内没有油污染、泵结构简单、运行成本低、工作寿命长、能耗低、运行平稳、噪音低等特点,对于真空应用行业具有极大的吸引力和潜在的应用价值。为了将涡旋机构的概念转化为实用的涡旋真空泵产品,近二十多年来,人们借鉴涡旋压缩机的设计与加工方面的经验,成功设计并生产出了主要由动、静涡旋盘副与基座、曲轴、密封圈、防自转机构和驱动电机等五个部分组成的涡旋真空泵。为了保证涡旋真空泵的工作性能指标、高效率和可靠性,人们开展了大量理论研究与实验探索。到目前为止这方面的工作主要集中在:

3.1、设计原则

要将涡旋机构的概念转化为实用的涡旋真空泵产品,必须解决下述关键技术问题:

(1)改进密封、减少泄漏;

(2)减小余隙、提高压缩比;

(3)优化结构、提高可靠性;

(4)简化生产加工工艺、降低对制造精度的要求、降低成本。

在涡旋真空泵的设计当中要从泵的工作效率和可靠性出发,选择泵的结构参数。首先考虑的是泵的性能指标,如极限真空度、抽速、能耗、转速、体积、重量以及外部尺寸等;然后根据性能指标来确定泵的内部结构参数,如涡旋线型、基圆尺寸、涡旋壁厚、涡旋壁高和曲轴径向偏心量等;在实现了性能指标的基础上,再进行泵的整体优化,包括结构参数优化、泵体以及密封材料选择、轴承选择、表面处理与驱动电机的选配等。