浮动式涡旋干泵的结构设计与特点

涡旋干泵以其特有的性能优势,一直是真空清洁获得设备行业备受期待的产品。传统涡旋干泵,因其密封技术及加工精度上所存在的弱点而使其在许多应用中无法发挥无油涡旋压缩技术的性能优势,因而限制其大量的应用。浮动式无油涡旋干泵,通过精细的力平衡,充分发挥无油涡旋压缩技术的性能优势,从而使其成为清洁真空获得设备领域最受期待的新产品。本文从涡旋真空泵的基本工作原理、传统涡旋干泵所存在的密封及加工精度问题进行剖析,进而引出浮动式涡旋干泵结构的特点及性能优势,最后通过实验数据对比,阐明微型浮动涡旋干泵的压倒性性能优势,并对今后的市场发展进行了展望。

概述

清洁无污染的真空环境一直是科学界和企业生产中所极力追求的理想真空环境,随着科学技术的不断发展提升,真空技术在各行各业应用的日益广泛。工业社会对实现和保证真空状态下工艺过程的合理性、可靠性、安全性及其技术进步,不断地提出了新的要求。涡旋干式真空泵作为20世纪80年代所发展起来的新型真空泵,由于其其他结构的真空泵所无法比拟的性能优点,一直备受业内的期待,但由于传统涡旋干式真空泵受到其结构特点及加工精度要求高的限制,未能充分发挥涡旋压缩结构的特点,将性能最优化,从而无法实现在实际工业生产中得到大规模的应用。浮动式涡旋干泵结构解决了传统涡旋干泵结构中所存在的缺陷及限制,将涡旋干泵的性能推至更高的展次,产品更稳定、可靠,容积效率、性价比更高,真空技术网(http://www.chvacuum.com/)认为更适合应用于科学仪器、便携式仪器行业,半导体、新材料行业,生物制药行业,食品行业及一切对无油无污染要求更高的真空环境获得领域。

一、涡旋真空泵的工作原理

涡旋真空泵的工作原理源自于Creux1905年的一项发明专利,该发明采用一对互相啮合的,其中一个固定,另一个做圆形平动的“等螺距渐开线”侧壁,研发一种压缩结构。涡旋上任意一点的迪卡尔坐标值如下式所示:

X=α•(cos θ+ θ•sin θ)

Y=α•(sin θ+ θ•cos θ)

其中常数α代表轴半径,θ代表展开角。

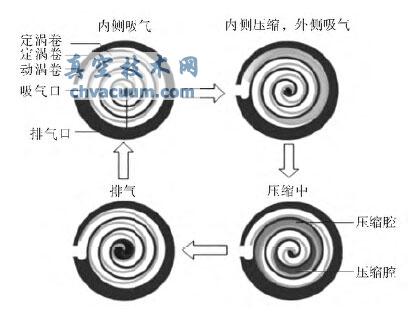

图1 涡旋压缩技术工作原理

涡旋真空泵的涡旋盘就是一个一端与平面相接的一个或几个渐开线螺旋形成的一个涡旋盘状结构体。一个静涡旋盘与一个动涡旋盘相互交叉组装在一起,两者之间由防自转机构保证180 º的相位差,并保持螺旋侧壁的线接接,这样结合组成的一对涡旋盘副构成了涡旋真空泵的基本抽气机构。静涡旋盘与动涡旋盘彼此之间形成对称的几对月牙腔,动涡旋盘在曲轴的驱动下绕静涡旋盘做圆形平动从而周期性地改变月牙形密封腔的体积,使静涡旋盘的接触点沿涡旋曲面移动实现吸气、压缩与排气循环。

二、传统涡旋干泵的结构设计与特点

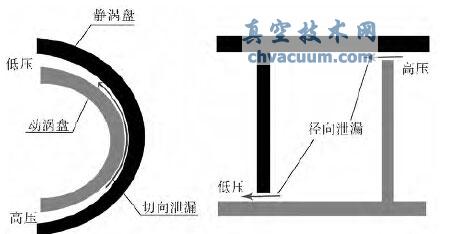

涡旋真空泵的泄漏主要包括通过涡旋型线轴向啮合间隙的径向泄漏和通过型线径向啮合间隙的切向泄漏。理论研究和试验证实,涡旋盘顶端的轴向密封对于泵的性能,尤其是泵的极限真空度,具有决定性的作用,涡旋盘本身即气腔之间的间隙与密封对于泵的性能则起着相当重要的作用。

图2 径向间隙的切向泄漏 图3 轴向间隙的径向泄漏

在传统涡旋干泵的结构设计中,径向泄漏通过顶密封的方式来解决,而切向泄漏则采用控制动涡旋盘与静涡旋盘壁之间间隙的方法来解决。当今市场上,主要典型厂家的主要产品系列中,顶密封采用在动定涡旋盘副的顶端铣一个密封槽,然后将PTFE材质的密封条沿型线中心点向外轻轻压入密封槽,整个密封条突出密封槽部分必须控制在很小的范围内,才能达到顶密封的较理想的效果。而各气腔的密封是由涡旋体的侧壁之间的缝隙和相对滑动速度的大小决定的,也必须控制在一个很小的范围内。如此一个精密度,对加工设备和装配精度都提出了非常高的要求。目前各厂商为了保证产品的精密度,在整个装配过程中,必须采用零件选配并使用特殊工装进行定位装配,以保证涡旋盘部分的精度要求。但是由于所能达到的精度限制,传统涡旋干泵的抽气速率只能在3.6m3/hr至60m3/hr之间,其极限真空度也主要集中在1Pa至10Pa,只有Edwards的nXDS系列中,有两款产品的极限真空度据称能达到0.7Pa。但是Edwards的涡旋干泵采用了波纹管密封,在产品寿命和可靠性上尚存在着较大的问题,其市场接受度仍然非常有限。

一个传统涡旋干泵的结构,需要达到合格的性能,就需要由以上的精度作为保证,而同时泵在整个运转工作过程中,会有各部件之间地摩擦,需要长时间对气体进行压缩抽气,因此该精密度的结构还需要能应付泵在工作过程中的热胀冷缩问题。由于动、静涡旋盘的结构和工作环境的影响,在运行过程中涡旋盘的温升与变形,而且变形量并不相同,动、静涡旋盘之间的间隙会随工作状况而变化。间隙过大,会导致泵的极限真空度难以达到,间隙过小,动、静涡旋盘之间会发生摩擦甚至咬合,导致温度急剧上升,泵的效率大大下降,或者破坏动、静涡旋盘壁面,导致泵的咬死失效。

在长时间运转工作过程中,顶端密封条会不断地产生较大数量的粉屑,该粉屑不仅会对周边环境产生新的污染,同时过量的粉屑会集结在泵的压缩腔中,在泵非正常停车的情况下,将这些粉屑将会直接回排至真空系统中,直接污染真空系统。同时由于不断磨损,径向的泄漏会不断增加,在运行一段时间后,泵的抽气速率和极限真空度都会受到较大程度影响,同时由于磨损,泵需要定期维护,定期更换PTFE密封条,如此一来,不仅降低泵的性能,同时还大大增加其使用成本。当气体泄漏逐渐变大,气体的重复压缩严重,长期如此,将直接导致泵的可靠性明显降低,使用寿命大打折扣。

由于传统涡旋干泵的结构特殊性,泵对粉屑和水汽的处理能力非常差。若泵吸处较大颗粒的硬质粉屑,该硬质颗粒会因为直接压缩而破坏动静涡旋盘副的侧壁,增加侧壁间隙,直接影响期密封性,严重者可能直接破坏泵的结构。如果进入涡旋真空泵入口的水蒸汽量太大,水蒸汽在压缩时发生相变,转化成液体,如此一来泵内积存的水会迅速污染、腐蚀泵体内部,尤其是轴承,最后导致泵内积存的水使泵达不到原有极限真空度。为此传统涡旋干泵常常采用“爆震”来除水和水蒸气,而“爆震”结构恰恰降低了真空泵的极限真空。

由此可见,传统涡旋干泵设计结构虽然较其他传统干泵有较大的优势,但其未能将涡旋压缩技术的优点完全发挥出来,未能将涡旋干泵的性能提高到更高层次,限制了涡旋干泵的某些直接应用。

三、浮动式涡旋干泵的结构设计与特点

浮动式涡旋压缩技术通过精细的力平衡,使得动涡旋盘在动态运行过程中,在无油或微油的条件下,始终与定涡旋盘保持适当的接触,达到完全密封状态,同时又把摩擦损失最小化,从而使容积效率和可靠性推到极致,成为最理想的清洁真空获得设备之一。

浮动式涡旋干泵因其精细的力平衡结构,使气体能在偏离绝热而接近等温过程中压缩,减少了功耗。动涡卷盘可以采用铝以外的其他工程塑料。以PEEK为例,在动态运行过程中可与铝质定涡卷盘直接接触密封,解决传统涡旋技术所存在的“径向泄漏”和“切向泄漏”的技术难题,提高其密封性,减少压缩腔之间的泄露,增加压缩效率和极限真空度。同时PEEK材料与铝质阳极氧化膜的自润滑性能,能基本抵消其动定涡卷盘相互接触运动所产生的摩擦力,使泵在整个寿命过程中,一直处于最佳的工作、密封状态,不会因长时间工作而导致极限真空度降低、抽速变小的现象产生。

图4 浮动式涡旋干泵动涡卷图 图5 SVF-5

浮动式涡旋干泵结构的涡卷盘型线顶端设置有“肥头”结构,促使其理论死容积为“零”,结合动涡卷盘动态运动过程中的径向和轴向浮动能力,该种结构干泵的水蒸汽处理能力、粉尘容忍能力更强,不会因为在水汽过多的工作环境中,压缩凝结成过多液态水时,因“水锤”效应而导致泵直接受损。

因上述结构特点,使浮动式涡旋干泵,不仅不需要PTFE顶密封,而且在整个长时间连续工作过程中,几乎不受热胀冷缩作用影响,在整个寿命过程中,连续运行1万小时,动涡卷磨损不超过0.1mm。浮动结构使得动涡卷对其磨损能自动进行补偿。相比于传统的无油涡旋干泵,浮动式涡旋干泵的更清洁、可靠,易损件更少,维护量更小,使用成本更低。

基于浮动式涡旋压缩技术,思科涡旋科技(杭州)有限公司现有系列化的真空泵产品其中微型真空泵抽速为0.1 m3/hr ,0.3m3/hr、1.2m3/hr和3m3/hr。最高极限真空度分别为30Pa至0.5 Pa;目前已成功应用于质谱仪、比表面仪、检漏仪、清罐仪以及科学研究和手机、芯片等半导体生产工艺过程中。工业级产品两款,抽速为18m3/hr和60m3/hr,最高极限真空度均为0.1Pa,目前正在晶体生长炉、PECVD等设备测试应用。

如图5所示,SVF-5型微浮动式无油涡旋干泵,其最高极限真空度为5Pa,尺寸为182×94×94mm,整机重量只有1.1Kg,非常适合用于便携式科学仪器中。

四、实验数据对比

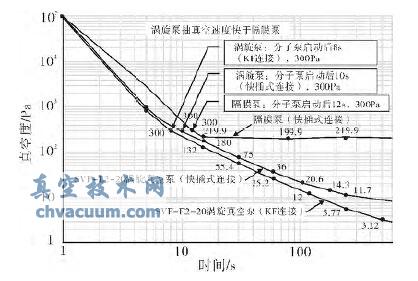

实验室应用中,小型清洁真空获得设备普遍采用的是无油隔膜泵(Diaphragm Pump)或者是无油隔膜泵加分子泵(Turbo)泵组,特别是一些专业的科学仪器、检测仪器,基本都采用进口无油隔膜泵和分子泵的泵组。以下我们就用1.8m3/hr的某进口隔膜泵和1.2m3/hr的浮动式涡旋干泵(SVF-E2-20)配TurboLab80分子泵的实际测试数据进行对比说明。

图6 无油隔膜泵和浮动式涡旋干泵抽速曲线图

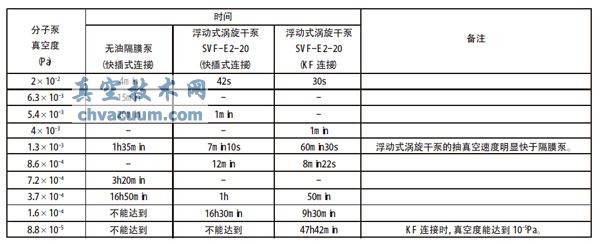

表1 无油隔膜泵和浮动式涡旋干泵抽真空能力对比

从图6中,可清晰看到SVF-E2-20的浮动式涡旋干泵的极限真空度明显高于进口隔膜泵,同一设备采用KF法兰接头(KF fittings and bellow hose)的极限真空度要高于采用快插接头(plastic tubing and fittings)连接时的极限真空度。从表1中,可见,在接分子泵TurboLab80时,达到2×10-2 Pa(2×10-4 mbar)的时间,隔膜泵组为4分钟,SVF-E2-20快插连接泵组为42秒,KF连接泵组为30秒。在泵组的极限真空度方面,隔膜泵组只能达到10-4 Pa,SVF-E2-20 KF连接泵组能达到10-5 Pa,如果在真空度较高时,分子泵结合加热干燥等去除水蒸汽的方式,SVF-E2-20 KF连接泵组能达到的极限真空度将更高。

实验表明,在同等前提下,1.2m3/hr的浮动式涡旋干泵与1.8m3/hr的进口隔膜泵相比,其极限真空度至少高出2个数量级,抽速表现上也明显高于后者。

五、市场前景

浮动式涡旋干泵结构,通过精细的力平衡,真正解决了传统涡旋技术所存在“侧向泄漏”和“径向泄漏”的技术难题,动涡卷盘和定涡卷盘在运动过程中直接接触密封,去除了顶密封结构,同时把摩擦损失最小化,使得浮动式涡旋干泵将传统涡旋干泵的性能提高到更高的层次,增加了其直接应用领域,真正发挥出涡旋干泵的技术优势。使浮动式涡旋干泵成为清洁获得设备的真正理想选择。

在小型和微型真空泵领域,浮动式涡旋干泵把真空度提高了2个数量级为洁净的高真空度的应用,如便携式质谱仪,微粒计数仪,真空站,检漏仪,及各种航空,航天,医药,食品等各种应用填补了空白。我们看到自从我们的微型真空泵在展销会和公司网页上介绍以来,各大真空设备公司都向我们订购了微型泵的样机而且大都使用在便携式的真空设备的产品上。

中型和大型真空泵领域里在过去十年里,无油干泵已经逐步扩大和取代有油的各种真空泵在半导体制造领域的市场。但是真空市场对于现有的无油干式真空泵的真空度和可靠性是不满意的,期待着能满足洁净无油,高真空度和运行可靠底产品。我们的浮动式无油干泵是对市场的一个正面的回答。凡是使用了我们的微型真空泵的各大真空设备制造公司,都明确表达了与我们合作的意愿。我们对进入这个400亿美元的真空泵市场的前景有期待也有信心。