液压齿轮泵中O形圈密封机理和选用

该文对液压齿轮泵中的O形圈的密封机理进行了简要分析,并给出O形圈选用时的一些注意事项。

引言

液压传动是以有压流体为工作介质进行能量转换、传递和控制的一种方式。液压齿轮泵是液压传动系统中的能量转换元件,广泛应用于工程、矿山、叉车等机械中。

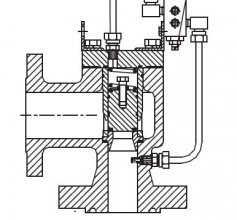

液压齿轮油泵动、静态密封均常使用:动态密封有旋转机械密封、橡胶唇形密封;静态密封有垫片、O形密封圈和密封剂等。液压齿轮泵最常用外密封(内压)为O形圈密封,密封边界大多是一个平面类环形端面。

1、密封与泄漏

密封严格意义的说只是一个程度问题,它永远不是绝对的,密封技术所能解决的问题也只是防止或减少泄漏。从物理意义上讲,并不存在绝对的密封,任何间隙,尽管很小,都允许液态分子在两个方向上有通道,即口语上的泄漏。液压系统中最多的泄漏模式是由压力流引起的,以滴出或流出的液体出现。

各种各样的密封系统中,密封间隙的形式和尺寸变化很大,密封界面的膜厚范围从0.1μm 左右到1mm。在接触式密封中,密封间隙是很小的,密封界面相对滑动时,密封界面的动态流体膜形成,这种动态流体膜厚通常为0.1~1μm,即与密封界面的粗糙度和不平度相当。由于油分子大小不大于1nm 左右(0.001μm),流体分子相对最薄的动态膜依然很小,泄漏也就不可避免的存在。

2、O形圈密封机理与选用

2.1、密封机理

液压齿轮油泵中O形圈封被广泛使用,材料多为橡胶(从流体密封角度来分析密封机理时也可以称为弹性体),它具有以下的优点:①低弹性模量E 和大断裂伸展率(100%或更高),即橡胶适应性能强,初始安装后接触应力保持在可接受范围;②具有接近0.5的理论极限的高泊松比ν ,反映橡胶本质不可压缩性;③低剪切模量G,不改变体积情形下容易改变形状,以适应不同的腔体。

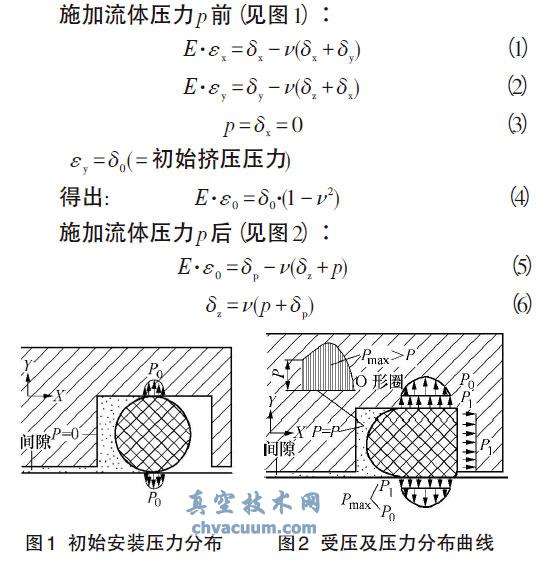

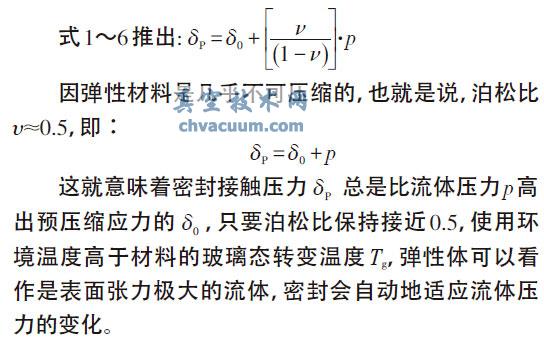

O形圈密封机理为依赖于材料的弹性和不可压缩性以及初始过盈或预压缩的存在。在自由状态下,只考虑压缩,对称挤压面的密封,O形圈在装配入密封槽后,加压前,接触面产生一定的承载载荷δ0 ;加压后施为δP ,流体压力作用于密封的暴露表面并促进O形圈发生位移,移向低压侧,同时弹性变形进一步加大,O形圈表面的接触应力具有近似抛物线的分布。

2.2、选用注意事项

(1)O形圈可能由于热老化或化学侵蚀而失去弹性,也可能遭受脆化、表面裂纹、膨胀或者收缩,所以O形圈选用应注意与密封环境的相容性(咨询供应商)。

(2)O形圈主要材料橡胶具有高的热膨胀性,而其填充剂却具有低的热膨胀性,设计高温或者低温的,需要注意O形圈相对凹槽的体积变化和线性过盈量的变化。

(3)O形圈在受到拉伸应力时,如果使用环境的温度过高,则会产生高夫-焦耳效应,O形圈更倾向于收缩,易产生泄漏。

(4)在滑动接触面或表面粗糙度不好的接触面或摩擦力非均匀分布的周边,O形圈可能在某一个位置滑脱,某一个位置被粘住,产生不可控的扭转,导致O形圈螺旋状裂开,即使O形圈不损坏也会产生泄漏。好的解决方法有:具有抗滚动轮廓的密封,如矩形圈。

(5)低温地区冬季刚启动的齿轮油泵渗漏说明密封件的玻璃态转变温度Tg偏高,高氟化合物密封件尤为明显,此临界温度下,O形圈更像是皮革而不是橡胶,流体静压力不能进行传递,导致泄漏。

(6)O形圈安装沟槽矩形面积应大于O形圈截面积的25%(真空密封除外,应为100%),O形圈装入密封沟槽后,其端面一般受到8%~30%的压缩变形。静密封时初始压缩量为15%~30%,即槽满率值应为70~85%。在动密封时(液压)初始压缩量10%~18%。需要注意的是,静密封取较大的压缩率值,因为合成橡胶在低温下要压缩,所以静密封O形圈的预压缩量应考虑补偿它的低温压缩量。

(7)高压下,沟槽中O形圈被液体压向非压力侧,变成近似矩形,挤入低压端的间隙。当有压力脉动时,O形圈可能持续被一点点的剥离。为使挤压风险最小,保证主密封面小的间隙,最好是O形圈与挤压间隙之间装配强度更高的抗挤压环,俗称“挡环”或“挡条”。如:齿轮泵侧板或轴套上的内密封,轴向间隙一定,流体压力较高时,防止O形圈挤压损坏的效果显著。

3、结论

O形密封圈虽然不是领先性技术,但却是液压齿轮泵中关键性技术之一,它决定了液压齿轮泵的安全性、可靠性和耐久性。在减少泄漏、减小磨损、提高可靠性和工作稳定性、延长使用寿命等方面的优点决定了O形密封圈在液压齿轮泵中的不可取代的地位。